6sigma的引入和构建

使用6sigma路线图工具

6sigma路线图并没有被定义为”DMAIC”的五个阶段,六个步骤的具体内容为

①掌握生产中的产品或提供的服务

②正确认识客户,掌握客户的要求

③掌握为了满足客户需要执行的事项

④要明确步骤

⑤注意工序不能发生错误,要消除浪费因素

⑥利用测量、分析和稼的方法实施持续性改善

通用电气公司把6sigma当作经营新活动引进时,对6sigma路线图重新进行了设计,这就是“DMAIC”五阶段步骤,它是以定义(Define)、测量(Measure)、分析(Analyze)、控制(Control)这五个单词的第一个字母组合成的。看到6sigma对通用电气公司业绩的影响之后,开始实施6sigma的大部分企业跟随实施了“DMAIC”五个步骤。DMAIC逐渐变成了6sigma问题解决的标准步骤。

后来随着6sigma与设计、开发业务结合在一起以后,发现“DMAIC”有不太合适的地方,为了弥补该缺陷,出现了DFSS(DesignFor6sigma)方法论。

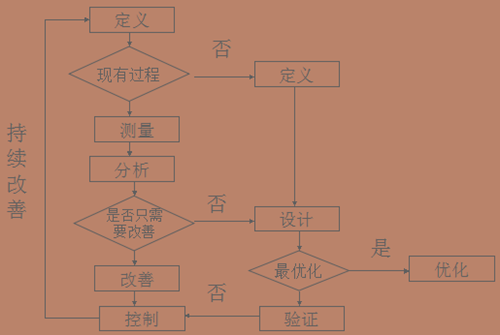

(1)DMAIC路线图

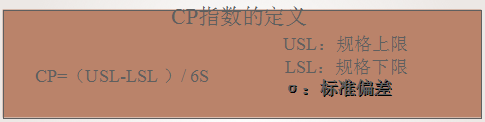

DMAIC是改善现有工序的6sigma路线图。从宏观来看,为了改善工序,需介绍判断工序能力的指标,即工序能力指数。

可以看出CP值越大,工序能略就越强(CP值等于2时,能确保接近6sigma水平的工序能力)。增大CP值的方法就是提高工序能力的方法。

方法一是扩大规格范围。规格范围不是由设计人决定的,而是要在客户满意的范围内决定。

方法二是工序变动最小化让标准偏差(σ)变小

工序改善方法一在保存原有工序的前提下,只想通过一些改善活动是无法实现的。也就是说,改变规格在首次设计时或者完全重新设计工序时才可能实现。把工序变动因素最小化,实现工序能力改善的路线图,它不适用于方法一,只适用于方法二。

工序改善方法二,首次设计工序或重新设计工序时使用DFSS路线图。

DMAIC路线图

①定义

--发现现有工序的问题,给客户需求下定义

②测量

--测量现有工序缺陷度,即当前工序能力

③分析

--分析数据,找出当前发生问题的原因(发生变动的原因)

④改善

--消除发生变动的原因,向目标水平改善工序

⑤管理

--为了维持改善状态,管理和控制工序

(2)DFSS路线图

首次设计工序或重新设计满足不了工序改善要求时,DMAIC路线图是不适用的。所以需要采用适用该情况的路线图,而DFSS路线图就是符合该情况的改善步骤。

DMAIC的改善方法是以消除影响当前工序的因素为主的,DFSS是在设计初期对产品或工序的高低级进行详细的设计,考虑客户需求事项和工序的变动(散布),赋予最恰池的公差,以实现6sigma质量水平为目标的路线图。

DFSS方法向各个企业传播,形成了符合不同企业情况的几种类型的路线图。现介绍通用电气公司定义的DIDOV路线图和DMADV路线图

DIDOV路线图---新产品、工序设计

①定义

--发现问题点,整理客户需求事项

②识别

--产品或工序设计的概念,从高级到

低级展开,明确客户需求

③设计

--设计工序的高级概念

④优化

--设计低级详细工序,将它最优化

⑤验证

--验证最优化工序能力

(3)精益生产6sigma综合路线图