PM(Totalproductivemaintenance)

全员生产维护:是指全体员工通过小组活动进行生产维护,其目的是提高生产时间以充分利用各种资源。

TPM(Totalproductivemanagement)

全面生产管理:是指在传统全员生产维护的基础上,扩充至整体性的参与,以追求所使用设备的极限效率而培养出企业抵抗恶劣经营环境的体制.

何谓 TPM?

设备方面的预防医学=预防保全

TPM活动的定义

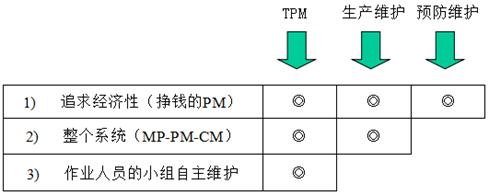

1.把最高限度地提高设备效率为目标(综合效率化)。

2.以生产设备为对象的确立PM的整个系统。

3.包括设备的计划、使用、保全等全部部门。

4.从TOP到第一线工作人员的全体人员参加。

5.教给员工管理方法,以小组的自主活动推进PM。

全公司开展TPM的意义

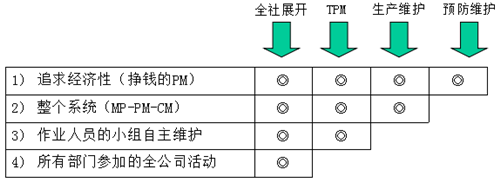

1.以构筑企业组织结构,追求最大限度提高生产系统效率为目标。

2.以生产体系的LC全体为对象确立能预先防止灾害、不良、故障等一切问题的制度。

3.包括生产、开发、管理等一切部门。

4.从TOP到第一线工作人员的全体人员参加。

5.依靠每个小组的活动达到浪费为“0”。

TPM的目标

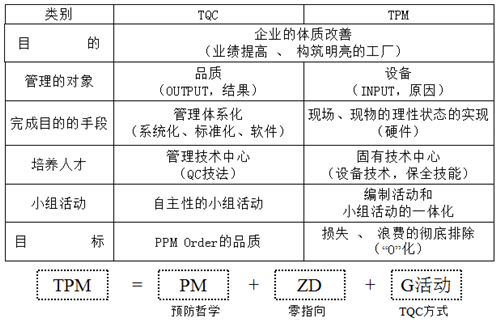

TQC与TPM的区别点

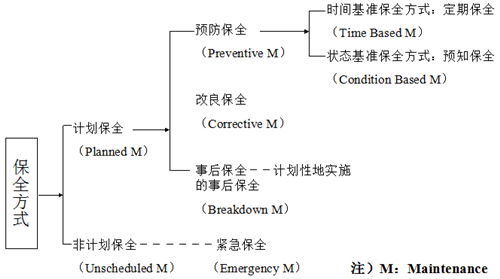

保全方式分类

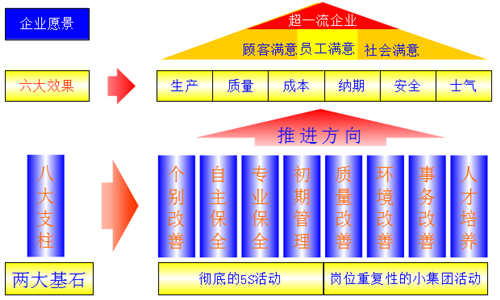

TPM的活动体系

TPM的八大支柱

支柱1:为求设备效率化的个别改善(个别改善)

支柱2:建立自主保养体制(自主保养)

支柱3:建立保养部门之计划保养机制(计划保养)

支柱4:提高操作及保养的技能训练(人才育成)

支柱5:建立设备初期管理机制(设备保全)

支柱6:建立品质保养体制(品质保全)

支柱7:建立管理间接部门的效率化体制(业务改善)

支柱8:建立安全、卫生与环境的管理体制(环境保全)

TPM的推进步骤

12个步骤

1.TopManager宣布导入TPM活动

2.TPM培训和宣传

3.推进组织的决定

4.活动方针和目标决定

5.TPMMasterPlan制订

6.实施TPM活动

7.彻底的5S活动

8.提案活动开展

9.自主保全活动开展

10.效益最大化活动推进

11.活动成果总结

12.自主管理体系的建立

TPM的自主保全

定义:

通过操作人员自己维持和改善(自己的设备和工程),从而实现和维持设备的最佳状态。

目的:

人的方面

→努力发挥操作人员的作用,培养对应能力极强的设备操作人员。

设备方面

→实现创造能够发现异常、并能够解决异常的工作现场。