后来的采访中记者了解到,因为一些员工对这些管理变革项目的理解跟不上趟,类似的冲突和交锋已是司空见惯。

变革前奏:引入驻厂式咨询

位于广东佛山的恒洁卫浴1998 年成立后发展迅猛,已成为陶瓷卫浴行业的领军企业。因为发展速度很快,再加上企业过于重视销售业绩而忽略内部管理,导致陶瓷生产工厂流程混乱、产销失衡、优等率低,随着这种负面效应越来越明显,公司发展也因此被制约。为了遏制这种负面效应,公司引入了在生产制造行业咨询经验丰富的欧博企业管理研究所,借助于驻厂式咨询模式,全面推进包括精益生产在内的“管理变革”。

欧博的项目组从2012 年10 月份进驻三水厂区。刚开始的一个月,项目组对恒洁卫浴陶瓷工厂的经营数据、财务报表、生产质量报告等进行详细调研分析后发现,厂区的产品优等品率只有60%-70%,与行业先进水平存在不小差距。因此,如何提高优等品率就成为工厂实施精益生产变革的首要目标。

由于所引进的“精益生产”理念对普通工人乃至管理人员来说,是不小的观念和习惯冲击,因此执行起来难免会有阻力。“都是习惯问题。生产线上的工人不理解,甚至拍着桌子跟你叫板,”沈仲仪说道,“因为我是生产部的主管,首先只有我认同了为什么要这样做,才能要求下一级的科长、班长、员工,把这个事情执行下去。”

变革步骤:流程、计划、质量控制

改善从流程工序入手。“原来各个工序之间容易出现产能不匹配,如三道相邻工序间的产能分别为1000、800、1000 件,就会出现前道工序的积压和后道工序的等待,造成浪费。”沈仲仪举例道,“引入欧博的‘产能负荷分析’之后,就能对各工序的有效产能进行评估,滚动调整,平衡各工序间的产能差异。”

精益生产的核心思想之一是减少库存。减少生产流程中的等待和浪费,也是减少库存的一种方式。但由于陶瓷行业流程的周期长,在后工序设置一定的库存量,反倒是平衡各工序产能利用率的有效手段。“这是陶瓷行业的准时生产。”欧博策划部经理衡阳评价说。

除了在工序之间实现供求匹配的生产平衡化,恒洁卫浴流程改善的另一重要动作就是制定生产日计划、周计划以及月计划,并进行滚动排查,“原来只有月计划,丢到车间,本月的计划究竟能不能完成,只有月底才知道。”沈仲仪说道,“往往是到月底了才发现搞不定了,出货有问题了。现在通过生产日计划、周计划、月计划,各道工序之间的衔接就顺了。”

所谓生产计划的滚动排查,就是让某一天的生产任务提前一个月、一星期、三天、两天、一天进行排查,通过滚动动作,提前让所有的生产异常都暴露出来,并据此进行调整,这样就快速地拉动了生产。

例如“三天滚动排查”就是在1 号这一天要把未来三天2、3、4 号纳进来做日计划,并把2 号的生产计划完全确定下来,(因为2号的生产即将到来)。在2 号再把3、4、5 号纳进来做日计划,并把3 号的计划确定下来,以此类推。这样每一天的计划都经历了3 次排查,其准确性就可以保障。

许多制造工厂都号称实施了“精益生产”,但往往在最基础而又最关键的生产数据上却无法实现精确掌握。现实的情况经常是,生产工人对看板数据填报流于形式,统计人员疏于检查,得出的数据错漏百出。“一家企业老板曾跟我说‘我以为我的仓库的账务卡准确率有98%,但真正调研后才发现实际只有30%’,”欧博企管负责驻厂事务的副总经理曾子豪向记者举例道,“基础数据是假的,因此导致实际数据那么低的原因,也无从查起。” 为破解数据流混乱的问题,恒洁卫浴引入“生产流程卡”,“从第一道工序开始,每一环节的生产数量、损耗量都记录在案,直到最后一道工序。生产流程数据的准确性就从这里来。”沈仲仪介绍。有了每天更新的准确数据,在由各个生产科室负责人组成召开的每日生产协调会上,就可以对前一日的生产计划进行总结,并对接下来数天的生产计划进行滚动更新,从而达到生产的准时和高效。

实现生产的精益,不仅仅需要对现有流程的运作进行改善,必要时还需对流程本身进行优化。陶瓷行业作为历史悠久的传统制造行业,其流程较为成熟。但随着技术的进步和工人对工作环境的要求越来越高,流程中的“洗改坯”成为亟待改进的焦点。原来的“干洗改”粉尘漫天飞扬,工人极易患上呼吸系统疾病。而运用新工艺,改成“湿洗改”,则完全避免了这一风险。“不仅仅是清洁生产,

而且实现了节能降耗,”沈仲仪给记者算了笔账,“原来每个工人要配一个大功率排尘风机,总能耗约70 千瓦• 时;改了之后现在只要两个2.5 千瓦的风机,能耗降到了5 千瓦• 时。”

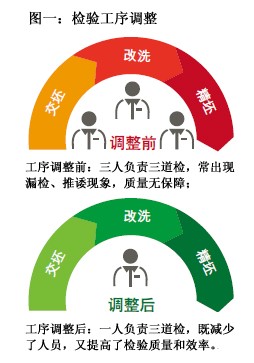

在恒洁卫浴的流程表上,原来设置了三道检以及抽检来确保产品质量,看似质量控制严格,但现实操作中,各检验岗位之间往往内容重复,分工不清,出现问题容易互相推诿,“四五道检查工序过后,对质量是否过关,还是没有底。”沈仲仪说。针对这一问题,恒洁决定将三检合并成一检,即是将原来串联的三道检验岗位(三个人),调整为同一个人负责三道检验工序,各人负责各人从交坯到改洗再到喷釉前各工序的质量检查与复核,“这样不仅可以责任到人,检验质量有保障,而且人员的工作效率与积极性也提高了。”(见图一)

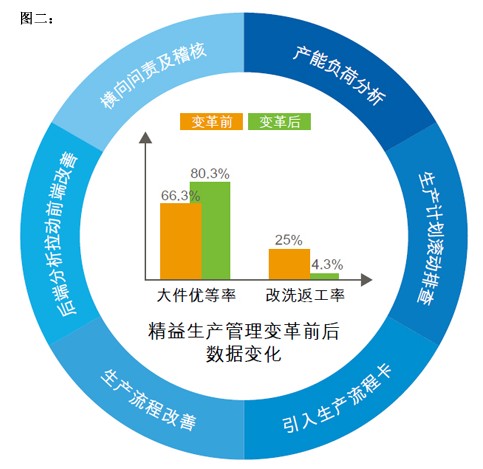

质量控制及改进的另一重要动作就是以后端的数据分析拉动前端的品质改善。“我们的数据越来越细化。比方一个杂锈点在整个损耗里占比多少,而杂锈点又可分为大件和小件,在每一件上又可以分为釉上、釉中和釉下,然后又可以锁定到工号和型号。根据这些分析,可以对前端工序进行有目标的改善。”刘应佑解释道。(见图二)

在多项具体动作的共同作用下,恒洁卫浴的生产效率、质量有了明显提高。据数据统计,变革6 个月后,优等品率从66% 上升至80%,返工率也从25%降到了4.3%。

变革关键:执行胜于理念

对中国的制造企业来说,并不缺乏实施精益生产的理论,缺的往往是持续的贯彻和执行。“很多企业接受过各种培训,并不缺精益生产知识。但往往只是说,而不是做,或者并没有真正做到。”曾子豪评价道。在欧博企管项目组进驻之前,恒洁卫浴在流程改善和再造、品质控制和提升等方面也推行过类似的变革措施,但按照生产部经理沈仲仪的说法,“效果容易反复,灭了东边火西边火又起来了。”精益生产的诸多措施无法固化。

在引入驻厂项目组后,恒洁卫浴上至最高管理层,下至基层员工,都被要求参与到旨在实现精益生产的管理变革中来:负责企业生产全局的生产总监带领全体员工誓师,连最基层的清洁工们也被邀请与项目组座谈。这些工作都是为了首先形成“变革”的氛围,以便将“变革”的具体动作落实到每个人身上。精益生产虽然关注的是“事”,但最终的着眼点仍然是“人”,强调员工的全员参与。

在经历了前期的“誓师动员”后,导入流程管理中的“横向控制法”就是调动员工积极性,让每位员工参与到精益生产管理变革中来的重要方法之一,也就是“全员参与”,部门与部门之间、岗位与岗位之间、工序与工序之间,只要与标准动作不符,都可以对相邻的部门、岗位、工序进行横向问责,开出乐捐单。这种激励机制使每一个生产单元都有了成本和质量控制意识,成为能为企业的生产效率、品质提高进行“自我造血”的“干细胞”。

除了横向问责的自检机制,变革项目组还建立了针对不同岗位和流程的“动作控制卡”,并组建了专门的稽核办,依照控制卡规定的作业标准,进行核查,从外部推动流程动作的实施和固化。

理念的贯彻和深入人心并不能靠“硬制度”一蹴而就,还需要靠“软文化”的潜移默化和循循善诱。为此,项目组设立了文化宣传长廊,发布最新的变革信息,将积极参与的个人和部门作为榜样进行宣传;在饭堂、办公区等地方播放有关精益生产工序的宣传片...... 此外,据衡阳介绍,在生产的各个工序上都经常会举办定期的现场案例培训、效率PK、质量竞赛等活动,调动员工的积极性。

“刚开始并不容易,很多人不理解为什么要这么麻烦,吵架是常有的事,”衡阳谈起他的驻厂咨询生涯说道,“我们在其他的工厂甚至遇到过员工逼急了用刀架在项目组咨询顾问脖子上的事件。所以我们往往首先找到生产上最待改善的节点,通过快速攻关,短期内形成突破,从而树立威信,获得大家对管理变革的认同与支持,最终达到攻关目标。”

恒洁卫浴的精益生产之路是与欧博的驻厂式咨询携手共进的,其最大优势就在于精益生产管理变革的每一个动作,都有咨询顾问和企业人员的协同配合,确保落到实处,得到固化。对很多制造企业来说,关键的不是引进多先进的精益生产理论,而是从规范员工的每一个作业动作、改善流程中的每一个细小环节处入手,用“二流的方法,一流的执行”,结合企业情况,实现精益生产。