“TIM WOOD”即运输问题 [Transportation];库存[Inventory];动作浪费[Motion];等待[Waitting];过量生产[Over production];不必要的过程(多余的工序)[Over processing];缺陷[Defect];这七种浪费的缩写。

“TIM WOOD”让我们很容易记住了7种浪费,但是他没有教给我们消除七种浪费的先后顺序。以下是常识性的浪费消除步骤。

1优先级 1 过量生产

这是7种浪费中最严重的一种,因为:

a)它衍生出了另外的6种浪费

b)它掩盖了真正的生产能力,从而导致你做出诸如转包工作或是在不必要的方面投资这样错误的决定。

2优先级 2 缺陷[消除残次品]

是第二项,当你生产出的低质量产品,相当于纯粹的浪费。时间、能源和物料白白地消耗掉,而且,即使这样没有丢失顾客,你还是要将工作重新再做一次。

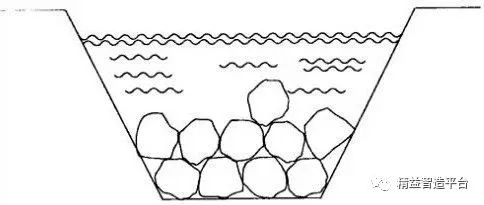

3优先级 3 库存

是7种浪费中的第三个候选者。库存占用资金,还需要投入劳动力、能源和固定资产(仓库)去管理它,库存最坏的影响就是可能制造假象使很多问题被掩盖。

4优先级 4 动作浪费

是前面三个后接下来的候选项,如果考虑到工人的操作是否涉及安全方面或许它应该列为第一位。根据消除的难易程度、改进影响的大小,多余动作这一项的级别会比较高,常常作为改善的目标。

5优先级 5 多余的工序

简单理解就是不必要的或是耗费更多资源(能源、步骤、时间、或是物料)的流程。一旦识别出来这样的流程就要快速排除,它影响会很大但并不像其他六种浪费那样易于发现。

6优先级 6 运输问题

比较显而易见,明显没有附加价值,本身也不会造成巨大的浪费。如果运输造成不合格率上升、多余的流程(标注、登记、计数)、库存(分批移动节省运费),这时此种浪费的优先级就要上升了。

7优先级 7 等待

是危害最小的一个。因为除了劳动力你并不消耗资源,不会存在过量生产、运输或是多余动作造成的事故,不合格产品,也不会增加额外的库存。这一点可能很难做到,但最好还是要告诉人们“宁可等着,也不要生产过量”,让问题暴露出来,以便能够挖掘到问题的核心所在。

这个清单是以制造业为导向。

从医疗行业来看,质量的浪费应该是排在所有浪费的第一位。有缺陷的零部件你可以丢弃或修理,但是病人就没有那么简单了。其他各类知识性的工作,相对高的劳动力成本和较低物料成本,等待和多余的流程的浪费跃升到优先级清单的榜首,而库存的优先级位置将下移。

对于物流和分销业务而言,其主要价值所在就是存储和移动物料,存货和运输的浪费可能需要予以不同的理解,从而7种浪费消除也具有不同的优先级。

消除7种浪费是丰田生产系统和构建企业中精益文化的基础,在经典TPS里是没有清晰区别消除七种浪费的优先级。但在这个问题上做深入的讨论要适可而止,我们更应该花费更多的时间在现场进行实际的哪怕是很小的一点改善。