在辅导公司时 ,很常听到客户的生产副总、厂长提到该如何提高生产效率,我通常会建议先提高生产效能在提高生产效率,总经理问我:效能与效率差异在哪里?其实,效能是”do right things”,而效率是”do things right”,生产过程中存在浪费,往往造成效能无法提升,因为工时与资源没有花在有价值的流程上,透过精益生产的理念,应该要界定出哪些是有附加价值的活动,资源有限所以我们要作对的事,以提高企业的生产效能,然而到底精益生产的概念该如何建立与执行,一般而言,为了避免顾此失彼,必须要以面的角度俯瞰整个流程,从中选择瓶颈项目进行优化与改善,以下就为大家介绍精益管理的基本原则与理念。

(一)、精益管理的基本原则 :

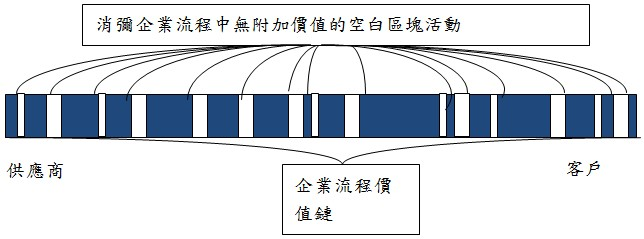

在企业流程中存在许多被忽略的浪费,到底哪些是有价值的流程,从(图一)结点 ,很简单的说明在企业出货给客户前须要由供应商进行採购流程,中间经过企业中的各种流程(产、销、人、发、财),将原料经过价值附加变为成品再交货到客户手上,产生企业销货收入,若能致力于消除非必要的无效价值附加流程,将能大幅提高企业的利润,降低亏损产生的可能,根据统计,一般企业中有价值的活动仅佔5-15%,换言之无附加价值的活动高达85-95%,因此存在很大的可改善空间。

图一

一般来说,在企业进行精益生产学习的时候可以参考以下步骤开始执行

(1).定义有价值的流程 :

务必要由客户的观点来看,哪些流程是为客户的需求增加价值的

(2).绘製产品的价值溪流地图:

价值溪流地图必须要能跟企业中生产产品的资讯流、物流勾稽并反映产品与服务的实际移转状况,同时必须绘製出现况与未来想达到的方向的价值溪流图。

(3).连续流的建立:

当确定企业内的价值流 ,接者思考的是如何让价值流的过程无价值的流程降到最低 ,建立起连续流,就好像交响乐队的演奏 ,连续而不中断

(4).拉式系统的建立:

只提供客户需要的拉式流程取代大量生产需要备库存的概念想法

(5).持续改善,没有最好只有更好

(二)、如何定义"价值流程"与"非价值流程"

在企业中的各个流程,若是在解决客户订单需求所必需的程序即是"价值流程",而且客户通常认为这些程序很重要,因此必须在第一次处理时就把事情做对,才是真正的具有附加价值,而无附加价值的项目通常包含"排队/走动/寻找所需的东西/等待/问问题/重工/检查/验证/无效的移转动作...等等。

许多学员对于如何定义价值的程序并不熟悉,故引用两个工具"Kano Model"与"SIPOC程序"进行解说定义甚幺是有价值的程序。

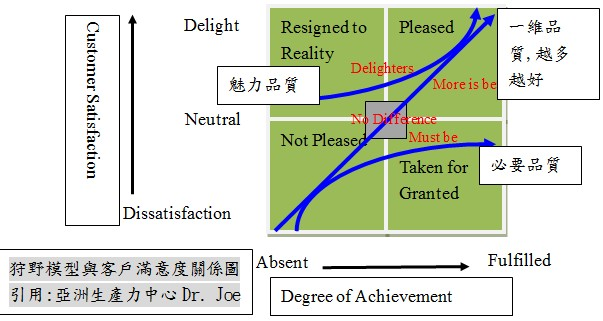

Kano Model中呈显的是有客户满意度与产品达到客户需求的二维项限图,由于客户满意与产品提供的满足程度并不完全是呈显线性的一维关係,我们可以对于现行所提供给客户的产品或服务所产生的活动对应Kano Model中,是属于那一种类型(Delighter / More is better / No difference / Must be)以判定这些活动是否是有附加价值的活动。

但要注意的是客户满意度是会随者时间是会变化的,举里来说,早期中华电信的黑金刚手机又大又重,但当时每天排队购买的人潮还是很多,因为当时客户的需求是 只要能够无线打电话就好满意,反观现在手机的需求不但要轻、要薄还必须有时尚感及兼具上网功能,客户对于产品的满意度在Kano Model中是会随时间而变化的,这也是我们在分析产品在各项流程中是否具备价值时必须要注意的,因为随时时间的演进不同的产品客户的满意程度都不一样。

图二

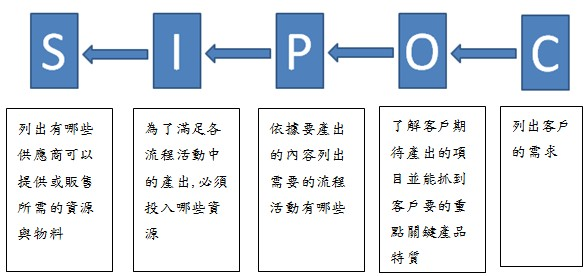

S-I-P-O-C模型一个简单的工具找出流程中的价值活动,从供应商到客户端的流程思考,定义出在这流程中有意义的价值活动,这个方法很简单,他是由客户需求往前倒推的概念去定义出哪些流程是必须存在的,那即是有价值的流程(图三)。

图三

思考逻辑 :

●客户需要甚幺?

●我要产出甚幺特质的服务与产品才能满足客户的需求?为了要达到产出这样的产品与服务,

●我必须要有哪些流程才能完成这样的产品?

●为了要让企业内部员工完成流程,需提供甚幺原/物料?(资源)

●哪些供应商可以提供?

(三)、绘製企业的价值溪流图

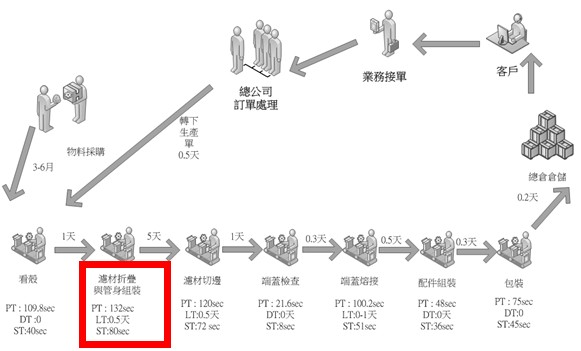

在前面两个步骤协助学分辨哪些是有价值的流程后,我们要再了解浪费的类型有分为八种(库存、製造过多/过早、不良品、 搬运、加工、动作、等待、讯息传递太多人),并且把中客户需求的产品或服务对应到企业中所产生所有的流程绘製成价值溪流图(VSM)图四(ABC公司之价值溪流图现况),在图中我们要先收集各流程的资料集(包含PT作业时间、ST标準工时、LT 前置时间、批量,机器稼动率…等等 ),这样可发掘出在为客户附加价值过程中不连续流程的浪费有哪些。

(四)如何对影响流程的不连续流进行改善(How to identify "Flow Stoppers")

不连续的流程中一定存在浪费,初步来讲可以先回归精益管理中提到的八大浪费,进行思考与归类,再者针对浪费产生的原因,应用鱼骨图寻找造成原因,同时在确认出关键要因后可再利用柏拉图来针对影响流程中不连续的部分挑选影响最大的问题点进行改善,并进行要因分析后,排定对策进行改善,可有效提高整个流程的效能及效率。完成后,再进行PDCA循环持续去优化整个流程。

以图四(ABC公司的生产线况)为例 , 由于营运型态为订单式生产为主,客户需求希望为4天内交货,以生产流程来看确实可以在当天生产当天专案交货,可是实际上,转生产后的生产时间却需要8-10天的时间才能出货,与客户的需求落差甚大,甚至影响下单的意愿,因此从图四的现况价值溪流图中,我们找到流程上不连续所造成的几个问题点,说明如下 :

1. 操作时间(PT)与标準工时(ST)差异很大

ABC公司一直没有设定标準工时,同工序但不同员工的操作时间差异很大,对于生产效率上并未规範,因此在与产线实际检讨后,将标準工时制订出来,并因此发现生产日报上的操作时间远大于标準工时加上换模时间与宽放时间,并对此问题进行研拟改善措施

1-1.动作研究分析:透过人员动作分析有可以改善的地方,并进行验证。

1-2.标準化:操作标準化规範与制订,让实际操作时间能与标準时间趋于一致。

2. 生产製造工站问题分析 :

2-1.瓶颈工站换线时间长 :

但瓶颈工站之产能利用率仅6成 , 造成瓶颈的原因不是在于设备产能不足,而是现有订单需求量不需要再补一个专人来再开机生产,但需要突破的换线时间与换线时的膜料损失,因此研拟推动外部换模程序先架好另一机台,节省换线时间并透过换模动作的标準化,降低各不同换模人员造成的材料损失落差。

2-2. 工站生产模式目前为产品式生产布置 , 因此看到各单件的加工时间(CT)并不平準 , 尤其在看壳/摺叠/切边的三个工段时间不连续 , 其实满足不了客户的需求出货时间 (Takt Time) , 因此现况是要加班赶工 , 而前面的几个工序由于是”功能式布置” , 生产较多的在製半品 , 故可以考虑进行工站上的工序重新分配调整 , 进行生产流程的平準化 , 抚平瓶颈製程引发要加班的问题点 以及建立后拉式的生产工序 , 搭配进行工序平準化 , 建立后拉式的连续生产模式以降低在製品的多余库存。

2-3.批量生产模式造成半成品积压与交期延误 :

原本的批量半成品生产模式是为了降低换线的材料损失与工时损失 ,但实际上多数的摺叠半成品最终却成为呆料 , 因此调整生产模式转为依据订单需求之排产模式 , 降低半成品库存数与浪费之空间 ,并减少每日清点的库存管理成本,而为了达到此一对策之实现,因此对于製造部的排程管理进行调整,依据标準工时排定三日滚动生产计划,将瓶颈工站之生产排订在三天之内,并确保订单转生产后三天内能够生产完毕,将原本交货时间由原本的8-10天内调整到4天内。

一般而言 , 企业进行价值溪流图应进行”现况的价值溪流分析”与期待”未来的价值溪流分析” , 这样才有改善的基準 , 以本案例来讲,企业的需求在于将出货时将由客户下单后8-10天交货,希望透过价值流的改善将交期降低到4天之内,如此才有改善的基準点,但基于许多企业对于未来的描述并不清楚 ,甚至连现况的问题点都抓不到重点 , 在此建议可以先做现况的价值溪流图 , 待将一眼看出能改善的不连续流程分析与对策后 ,再开始着眼在未来期待达到的方向 , 进行再次的精益改善 。

本案ABC公司透过价值溪流分析企业内部之并进行相关改善后达到以下之效益

1.人均产值提高18.8%

2.订单交期由8-10天缩减为3.2天

3.库存金额降低超过一千万元

结论

价值溪流提供整个流程面的思考去进行面的改善,可避免挂一漏万的情况发生,呼应前面提到的要尽可能的缩小流程中的浪费产生,让流程中的无效流程产生的浪费消失,使得整个流程中有效流程的密度增加,可有效增加公司的效率并提高利润与节省成本。