壹、设备管理系统

.jpg)

一、设备之採购

由需求部门提出请购,明确设备名称、品名规格、数量、交期及用途,依核决权限核准后办理採购作业。若金额超过规定额度的贵重设备时,可要求需求部门提出详细的设备增置的投资报酬分析。

採购部门依资料进行询价、议价及比价后,决定厂商及单价,经核准后,发出「订购单」给厂商。

二、设备之验收

由负责操作该设备或专责单位验收核可。生产设备须加以编号,并依固定资产管理进行财产登录作业。

三、制订作业标準

新购设备之作业说明书得由厂商于设备验收时,交操作单位主管审阅。设备保养人员,于设备验收完成后,应参照厂商之作业说明书制订「操作保养作业标準」。

四、生产设备一览表

各生产设备得列入「生产设备一览表」,由保养人员书列并保管。

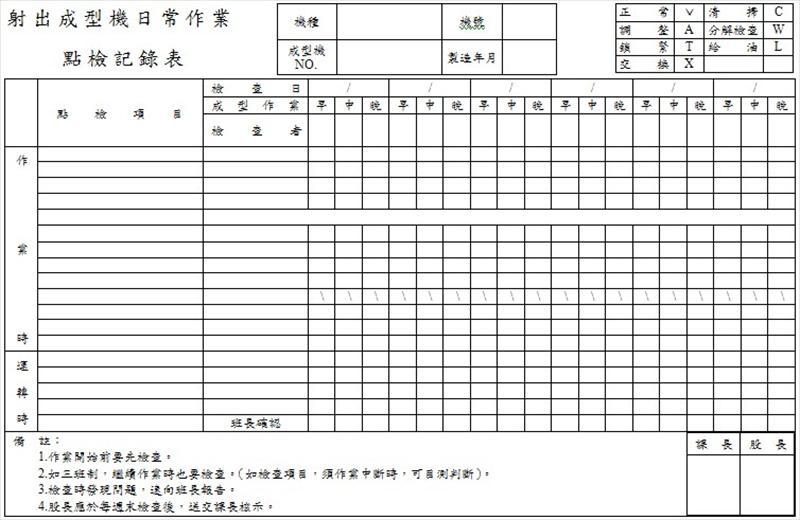

五、日常保养点检

设备保养人员应制订「设备日常保养点检表」(附件7.1),由操作单位按规定进行日常保养工作,并由设备保养人员,做不定时抽查,每月送交部门主管审核。

六、保养计划

设备保养人员应于年底前提列???年度之「年度保养计划表」,由单位主管核准实施。每月底须编排次月「月保养计划表」交主管核准,由操作单位负责配合。

七、异常请修

设备故障时,填写「设备故障请修单」(附件7.2),交至设备维修保养部门进行维修作业;设备维修保养人员无法排除故障时,需填写请购表单交单位主管签核后,送採购单位儘快联络厂商检修。

八、机器设备状况

操作单位应制订「设备履历表」,随时掌握设备之状况。「设备履历表」由设备保养人员填写及保管。

九、报废处理

时机:设备因破损或耗损,已无法使用且不能修复,而设备又不能转作他用时;其他原因导致设备已无法使用时。

流程:使用部门提出「报废单」申请,经设备保养人员确认后,按核决权限核准。经核准后,将报废设备送库房或就地保管,待处理。

贰、机器设备检查作业

一、机器设备劣化的对策

1.测定劣化──检查

2.防止劣化──日常保养

3.回复劣化──修理

˙设备费用 = 劣化损失 + 保养费

.jpg)

二、机器设备检查种类

1.良否检查:已达经济修理时期的检查表。

2.倾向检查(精密检查):预测达经济修理时期的检查,一般使用计测器测定。

三、机器设备检查对象设备之选择

1.故障后立即影响全厂生产的设备。

2.价值昂贵的设备。

3.零件不易入手的设备。

四、机器设备实施检查应注意事项

1.检查标準之决定。

(1)可由下列方式获得资料

a.由过去的保养记录中获得。

b.依原製造厂商所规定的标準订定。

c.求自有关技术资料或书籍。

(2)标準的内容(附件7.3)

a.检查部位:应将设备之各部零件,详细分列,愈详细愈好。

b.检查项目:係指磨损、弯曲、温度、耐酸性、破损、裂缝、强度、弹性、变形、转速……等。

c.判定标準:係指使用或损坏至什幺程度(即使用极限)为限而言。超过此种程度,应即予以处理。

d.检查方法:係指用眼、尺、速度计、温度表、转速计……等。

e.处理方法:係指更换、整修、加工、焊接等。

f.週 期:係检查之週期,分为每日、每週、每半月、每月、每季、每半年、每年等七种。

2.每日检查

3.定期检查

4.精密检查

5.检查日程之安排

6.检查人员之选择

参、机器设备润滑保养制度

一、润滑保养的重要性

机器不可一时缺少润滑油,如我们的身体,不可缺少血液一样,人体缺少血液就会导致死亡。无论机器设计如何优良精巧,操作如何熟练,若是润滑不良,就无法运转自如,轻则机器停止运转,生产停顿,重则机器完全损毁,甚至导至人员的伤亡。如何做好生产设备的润滑保养工作,为生产设备保养最重要的任务之一。

良好的润滑保养工作可以使

1.减少机件之磨损,延长机件之寿命。

2.减少动力消耗。

3.减少停车。

4.减少修理及部零件之更换。

5.保持公司产品品质。

6.增进工作安全。

所以良好的润滑保养,是确保增加生产,减少成本,维护品质的最佳良策之一。

二、如何建立润滑保养制度

1.全厂机械润滑用油之选择。

2.油种的统一

(1)产牌划一。

(2)合併相近粘度之油料。

(3)以高品质油料代替低品质油料。

3.润滑标準之建立(附件7.4)

依机械名称、润滑部位、给油方法、润滑油名称、加油及换油週期、加油量、加油处所等栏位制订润滑标準。

4.润滑油料颜色及有关符号的订定(附件7.5)

(1)将全厂所需之油料,以每一种颜色或符号代表一种油料。

(2)油料桶面上,漆上各种油料的代表颜色或符号。

(3)机械加油部位上,漆上所须油料的代表颜色标誌。

(4)以各种不同图形来表示加油週期。

5.绘製机械润滑指示牌。

6.订定机械润滑实施表

在使润滑保养工作能按时执行,能以最少人员达到经济、迅速而有效之效果,并供督导人员考核管理之用。

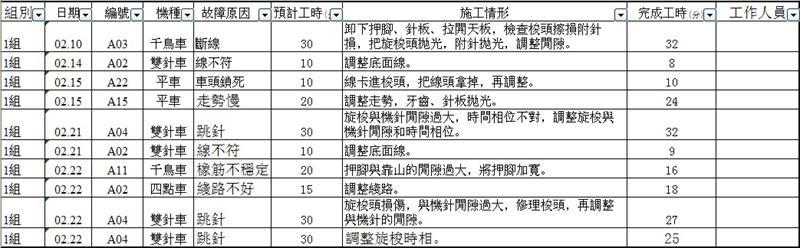

肆、异常维修

一、维修流程

维修需求提出→送保养单位→派工→实施维修了解故障原因→施工记录及验收

二、修理方法的设定

1.分解、组立、测定、更换方法的基準化。

2.使用零件的共通化。

3.工具器具与改善专门化。

4.改善成容易修理的设备。

5.设定备品的保管基準。

伍、机器设备管理绩效评估

.jpg)

陆、机器设备总合效率的追求

一、提高时间稼动率

降低:1.故障。 2.换模、换线与调整。 3.刀具。 4.暖机等时间。

二、提高性能稼动率

降低:5.短暂停机。6.速度降低等异常现象。

三、提高良品率

降低:7.品质不良、人工整修的时间。

结论:降低机器设备的七大损失,即为总合效率追求的过程手段。

柒、附件(範例)

7.1设备日常保养点检表

7.2设备故障请修单

.jpg)

7.3设备检查标準

.jpg)

7.4设备保养润滑标準

.jpg)

7.5润滑油料颜色及有关符号的订定

.jpg)

7.6设备检查、用油作业标準

.jpg)

7.7机器故障请修统计分析表

7.8设备总合效率统计分析表

.jpg)