此时正是人间四月天,浙江沿海的天气还带着些许的凉意,此家企业原本是在上海,产品为智能床,主要销售为北美。应上海政府环保政策,将工厂移转到浙江慈溪,应此次的工厂重建,目标是将此企业从全手工转型为自动化工厂,提升製造效率与提升营业额。

企业为何要转型,多数的企业并无强烈的危机意识,且在高获利状态时,将精力主要都放在业务开拓上,对于製造生产端着墨不多。这几年因数项原因同时发生,导致过去的低薪资与人口红利而成为高获利的年代一去不返,原因如下:

1.基本薪资的上涨,近十年每年平均基本薪资上涨12%,当下基本工资等于是十年前的三倍,已吞食大量的获利空间。十年前MOH(製造工费)固定成本(折旧摊销,水气电)比变动成本(作业员与工程师薪资)约在7:3,现在已反转为3:7。

.png)

(资料来源:百度文库)

2.製造业的人口红利,因中国生育管制的效益呈现,从2008年16-26岁年轻劳动人口数2.26亿人下降到2017年的1.92亿人,约少了15%年青劳动力人口数,再加上广开大学窄门,製造业年年受到缺工的影响。以江苏苏州昆山为例,2015年年底估计流动人口较年初下降10万人。2011年与人力仲业的每人仲介费,俗话称买人头,女性员工800元,男性员工600元,到了2015年最高峰期间,上涨到了一个人需要4,000元仲介费用。此时台商用人较多的组装业系统大厂,距离开始推展LEAN精益生产才第二、三年的光景。有些厂正在举办LEAN启动大会。遑论对于自动化的导入都还在摸索之中。因LEAN的执行需先合理化2-3年才会导入自动化,而自动化有效益还需再2-3年时间,人才培育与整合后才会有自动化的效益。

.png)

(资料来源:百度文库)

3.另外一点,对于就业的工作特质“草莓族”,不能吃苦,追求安逸;被尊重感强烈,追求自我实现; 导致旷工、自离比例居高不下, 以及直接员工新进离职率增高。记得从2011年后配合中国西进的政策,到成都/重庆设厂,一般在东部沿海区域工厂人力的策备约为4%,到了西部需要编列策备人数14%,当时CEO在审西进时花费费用时,有一厂长提到,因要多策备10%让员工请假打麻将,CEO当场脸色很难看,也是我们近年同事聚餐的笑话话题,此为事实,也是当下的社会状况。

4.中国内地本地製造商的崛起,随着30年经济开放,原本的打工者在学会技术后自行创业,挑战老东家,虽然质量不如原厂家,但是就是敢削价竞争,因此每年的售价都会受到客户要求一定幅度的降价。

5.产品小量多样化,过去的大量生产模式已不适用于当下,尤其在2011年后此趋势越来越明显,再加上当下产品需求功能多样化,造成製造工厂製造工费大幅的增加。

以上数项原因在近十年内明显的影响製造业的获利,但是多数的厂商近三年才有推展LEAN的想法,往往在推展LEAN时已是企业损益平衡,干部忙于救火,无心投入改善成效有限,自动化就找设备厂商评估,或大钱但是效益有限,失败的案例比比皆是。

此家从上海搬迁到浙江慈溪沿海工业区的工厂为何要导自动化,第一是当地地处偏僻,就业人力短缺员工难找,且在床架的组装过程中,重量高达50-60公斤,每日每人需组装30床以上,在多次的翻转动作下高度的体力负荷,越来越少员工愿意长期的做此工作。如果翻转的动作由机器取代,员工主要负责组装作业,能减少作业员工体力的耗损,另外更重要的一点是能招募女性员工来操作组装的作业,能扩大对于招募员工的来源。第二点提高企业出货数量提升企业营业额,第三主要销往欧美,因床的手工组装式非常耗人力,鑒于当下欧美提倡不买血汗工厂製品,用自动化的搬运,不会被贴上沦为血汗工厂的标籤,在欧美厂商到场参观后,易于拿到订单。

在经过半年的工厂重建后,整个自动化的流水线已开始生产,但是生产过程并不顺利,在以自动化搬运与翻转减少人工50%的人工操作,但是未能达到当初设定的提升两位产能目标,主要的原因在于小量多样化的产品导入自动化流水线生产,随着时间生产产品製造流程不会一成不变,人力的调度与弹性非常的重要,首先是干部的调度能力欠缺,另一点是在于人力资源计薪制度未调整,中国的製造产业长期以来多数工厂都是计件换薪酬制度,过去由一个员工重头到尾组装一产品换算薪酬,在于分工作业的流水线,员工不愿意接受调换岗位,尤其是较低工资的作业工站。

以此案例,在LEAN的推展下伴随自动化的导入,因整个团队的不成熟导致效益事倍功半,对于LEAN与自动化的导入需有一定的导入阶段与程序。

1.初期阶段需从5S配合基层干部能力提升着手,先导入5S原因在于此改善没有所谓的学历经历问题,很单纯的就是有没有意愿与热情要改善,透过5S的展开,将组织重整,成立企业转型的组织雏形为主要的目的,其中含推进组织,惩处规範,推进会议设定与效益评估,使企业转型的组织雏形在此改善循环中渐渐成型。另外一点是中国的製造业受限于工作环境与薪资,高校毕业生愿意投入製造业的人数越来越少,因此製造业基层干部多数是从基层员工晋升至干部,虽然有些干部是有热情与良好的执行力,但是多数的基层干部还是停留在计件制度下的优良员工或熟练工的思维,并无生产计划或是员工教导与关係的观念,因此可从基础的TWI教育训练导入,透过5S活动展开,实战的练习,可快速提升基层干部的管理能力。

2.进阶阶段从QCC与基础的品质改善着手,目的在于深化改善团队的能力,QCC教导与培养,目的在于训练团队解决问题的能力与逻辑,经由八大步骤的推展与训练,过程需有逐步的纪录与追蹤,也就是让PDCA的循环能落地。更重要的是将有潜力的干部在此过程中能展现出来,培育为公司未来所需的人才。

3.接下来才是LEAN的导入,因LEAN的推展并非单点,而是分成精益生产改善、精益流程改善、供销体系整合,LEAN推展是属于对于公司全面性的展开,需有团队与优秀的干部才能有次序的推进,在团队与纪律未成形之前,此批马车是很难拉的动的。

4.对于自动化的导入,我常问的就是”有没有想好”这是指如过对于整个流程与需求没有想清楚,只是依靠设备商简介与导入,并不能完全符合我们生产的需求,如何执行,在LEAN导入时期,从精益生产改善、精益流程改善着手,先将流程合理化,以製造生产为例,先做线平衡后再执行ECRS(消除(Eliminate)、合併(Combine)、调整顺序(Rearrange)、简化(Simplify)。程序),至少两个循环,在此过程中思考整个流程的需求与整合,另外透过ECRS,经由简化后可减少自动化导入的数量,能达成真正的效益与降低导入成本。

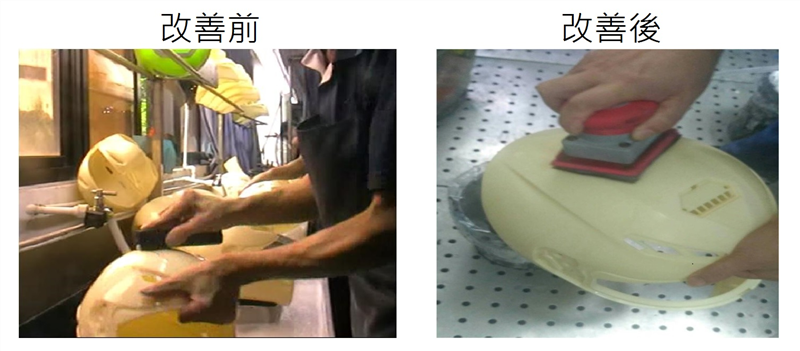

5.对于自动化导入,我常教导方式为先从简易自动化着手,也就是先从省力化方向着手,原因是在于团队的能力还不足够,贸然导入整个自动化,失败的机会会大增。举一实际案例,原本是人工用手清洗安全帽外壳,引进气动打磨,现磨合模线29秒,自动打磨后减少到20秒,产能提升45%,对于现场作业员工因计件薪酬制度,薪资也会随着增加,提高留任的动机,降低离职率。半自动化能导入再去思考用机器手臂完全取代人工,更重要原因是在于每年公司预算都是有限度,但是改善越早执行越有效益,先将有限的经费导入最有效益的工站,其余部分先用简易设备改善。

6.自动化的导入需从线平衡与一个流两个方案切入,线平衡可减少等待的浪费,以最精简的费用导入自动化设备。一个流的生产模式,将半成品库存、搬运的浪费减至最少。

7.自动化导入产生最大的效益是在机台与机台间,人与机台间的整合。单机的导入效益不明显,成模组化后效益才会倍增,在这过程中,人才的培育至关重要,因过程中对于机台的弹性运用才是最为关键,因生产产品并非一成不变,如果不了解整个结构,未来无法弹性调整,自动化机台的使用寿命将会大打折扣。

LEAN与自动化导入的过程,用首诗来形容

欲渡黄河冰塞川,将登太行雪满山。

行路难!行路难!多歧路,今安在?

长风破浪会有时,直挂云帆济沧海。