在进行产品生产之前需要明确的搞清楚产品成品所定义的规格,接下来就必须对产品相对应的规格订定量测的方法,而如何準确地测量产品品质特性,这是整个製造活动最最重要确定事项,在任何改善案件中,当问题定义下来后,紧接着就是来讨论如何精準地且有效地对关键特性进行量测,所以在进行DMAIC改善活动中M阶段是整个改善活动中最重要的一个阶段(如图一),无法準确地量测就无法準确地检视现阶段的状况与衡量改善成效。

.png)

图一:DMAIC流程图

在生产製程上所产生的变异来源也分为两类:1.产品的实际品质变异、2.量测上的变异,所以我们若能缩小量测上所带来的变异,不但可以精準地对品质好坏进行测量与定义之外,对于生产製程的整体改善也会有一定程度的帮助。

.png)

图二:生产製程总变异来源

组成量测系统的项目分别为以下几个项目:

一、区别能力 (discrimination) 或解析力 (resolution)

区别能力是指量测系统所能量测之小数点位数,通常区别能力越小代表这量具可以量测到的数值越小,拥有较好的区别能力,至于区别能力,我们可以用以下的尺归图进行说明,通常我们定义好的区别能力至少应该是产品规格或製程变异宽度的十分之一。

.png)

图三:区别能力说明

二、準确性

说明到準确性的特性包含了以下两项,分别为1. 偏差、2. 线性,以下将针对这两项目进行详细说明。

1.偏差:是指仪器或设备量测数值之平均值和真值或参考值的差距。我们可以由下图(图四)可以清楚了理解偏差所代表的意义,真值或参考值是一个可接受的、能追蹤的参考标準。而偏差的来源可以分为以下两项:

操作人员:不同操作员对相同物件量测,产生不同之平均值。

仪器或设备:不同仪器对相同物件量测,产生不同之平均值。

.png)

图四:偏差说明

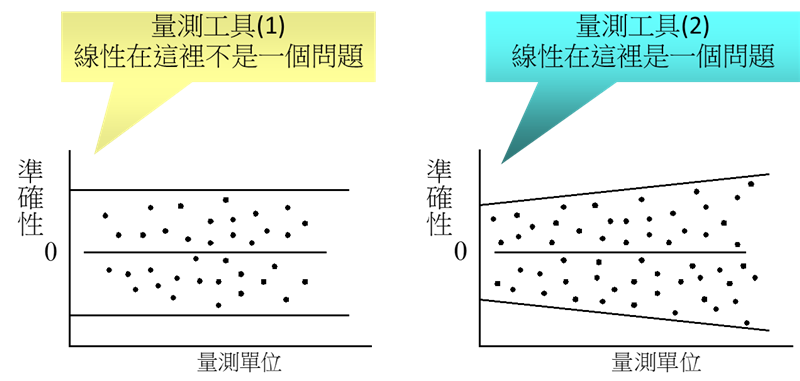

2.线性:是指在量具之操作範围内,对準确性及精密性差异的量测。说白了,就是量具在设计测量的产品範围,是否会因为不同的产品规格而有不同的误差範围,我们可以用下图(图五)来说明量测线性的特性。通常我们会希望量测的变异是稳定的,不会因为我所测量的产品不同而产生不同的误差。

图五:线性说明

三、精密性

1.再现性

量测系统既有的变异,是指使用相同的操作员、相同的事前準备、相同的物件、相同的环境并且在短时间下进行重複测量,所产生的变异。通常再线性也称为仪器误差(Equipment Variation,EV)。

2.再生性

不同的操作员,或不同的量测设备对相同物件在短时间下进行重複测量,所产生的差异平均值,通常再现性也称为操作员误差(Appraiser Variation,AV)。我们可以用下图(图六)对再生性进行更明确说明。

.png)

图六:再生性说明

四、稳定性

在不同时间点下对準确性与精密性进行评估,确认量测系统在不同时间点下所产生的变异,通常我们在进行测量时,是不希望量测系统随着时间点的不同而产生不同的变异範围,故定期进行稳定性确认对于量测系统也是极为重要的一环。

五、量测能力指标(P/T)

用此指标进行量测系统的判定是为用量测系统的变异与规格的规格进行比较,以此指标我们可以知道目前的量测水準对应现有的设计规格是否能够进行準确的量测,其算法为6倍的量测变异标準差除以规格的公差,以小于10%为佳,10%~30%为堪用阶段,需要进行量测系统的改善,大于30%以上表示此量测系统的精度无法适用于此规格设计。

六、GR&R量测指标

此为我们在业界最常见的量测系统平量总和,通常以此来判断量测系统的好坏,此为6倍的量测变异标準差除以6倍的製程变异标準差,以小于10%为佳,10%~30%为堪用阶段,需要进行量测系统的改善,大于30%以上表示此量测系统的精度无法适用于此规格设计,此评量方法虽然比较通用,但是首要前提须确认製程能力必须能够满足现有的规格,不然此指标也是无法应用在实际的生产应用中。

量测系统品质特性本身即算是一个流程 (process)。任何流程都存在固有的变异,当然也包含量测系统流程。为了正确了解製程之变异,量测系统之误差必须尽量降低。我们可以将量测系统所测量出来的品质结果视为一个y值,而上述各项影响量测系统项目的设定为影响y值的x,对于量测系统的各个项目进行分析以确认重要影响y值的x项目,以对整体的量测系统进行改善,达到製程变异的真实显现以及产品品质好坏的正确判定。