JIT生产物流方式

(1)生产线内在制品的物流传递

原则:精益生产单件“一个流”传递;实现同期化生产。

降低成本对策:缩短物流路线,降低搬运成本。

实施方式:

A、生产线内设备间距在保证维修条件下,尽量缩短。

B、生产线内工序实现一个流、单件传递,尽量设置“自重式”物流滑道。

(2)生产线间在制品的物流传递

原则:实现“多频次、少批量”的传递方式;提高物流速度。

降低成本对策:临近生产工序就近布置,在制品存放于生产现场。

实施方式:

A、缩短在制品物流路线,生产线间物料现场摆放。

B、生产线间物流器具尽量通用,杜绝重复摆放。

C、生产线间的在制品存储单位尽量缩小,配置利于搬运的物流器具。

(3)生产线内的物料供应

原则:实现多频次、少批量的“准时化”供货方式。

供货方式:

A、物料供应的物流器具能够实现“先入先出”。

B、确保物料供货为一固定区域。

C、依据物料供货规则设定物流器具的式样。

(4)、物料存储区域的设定:

A、在制品的存储区域只设定在生产工序节拍(T.T)不等的工序间。

B、杜绝重复搬运,存储区域一般设置在自身工序现场。

C、为实现工序间存储量的有效控制,实现“先入先出”配置相应的物流道具,杜绝过量生产。

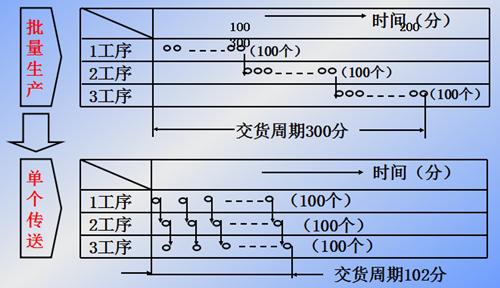

工序流畅化——影响成本因素分析

1、正面优势:

有效地缩短生产交货周期;

减少工序间在制品存储量;

及时发现质量异常,有效杜绝批量不良;

有效控制生产节拍,提高生产效率,掌握生产进度安排;

易于暴露问题点,有效揭示生产运行体系的不良环节;

成为提升企业生产管理水平的“推动力”。

2、易出现的管理问题:

原有松散的作息习惯与节拍生产方式间的不适应;

与传统的“计件”工资体系发生抵触;

对员工的能力缺乏信心,无法适应多工序作业;

对生产辅助部门的工作质量与管理水平提出更高要求。

设备能力配置不均衡,影响设备利用率,易损失设备折旧费。