全员设备管理(TPM)

【适用企业类型】

大中型装置型企业(酒类、化工、玻璃、烟草、水泥、矿业、电力、纺织等)

【项目导入理由】

1) 因各种物品整理整顿不善,导致在工作中为找寻物品花费较多时间:

2) 工装(夹模具、刀具等)更换的准备工作难做换品种比较繁琐,且由于每个人的做法不同,调整时也花费很多时间;

3) 因废品的不断出现,需频繁地进行质量检查

4) 设备突发故障,当天的生产任务无法完成

5) 因设备经常出现各种小故障,必须要频繁地进行巡回检查等

6) 设备操作人员只管操作,维修人员只管维修,相互之间信息不畅通,设备出现问题导致扯皮现象;

7) 违章野蛮操作导致设备损坏造成停产损失;

8) 工作结束后的保养花费较长时间。

【华昊企管TPM项目完成效果】

【项目内容简介】

1.什么是TPM

TPM(Total Productive Maintenance)的意思就是“全员设备管理”,这是日本人在70年代提出的,是一种全员参与的生产维修方式,其主要点就在“生产维修”及“全员参与”上。通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。

2.TPM全员设备管理的特点

TPM的特点就是三个“全”,即全效率、全系统和全员参加。

全效率:指设备寿命周期费用评价和设备综合效率。

全系统:指生产维修系统的各个方法都要包括在内。即是PM、MP、CM、 BM等都要包含。

全员参加:指设备的计划、使用、维修等所有部门都要参加,尤其注重的是操作 者的自主小组活动

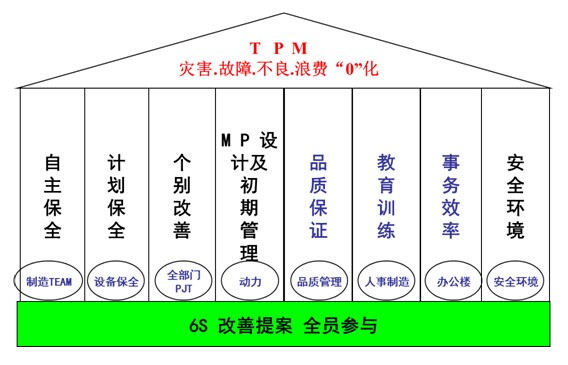

3.TPM全员设备管理的八大支柱

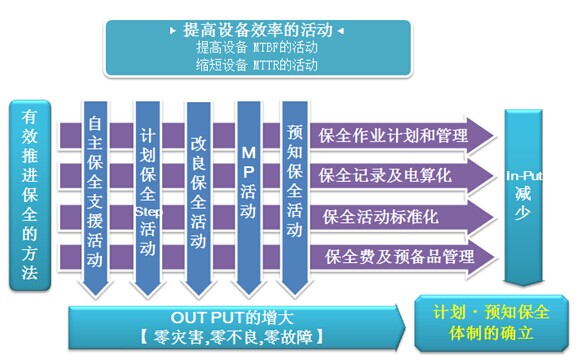

4.生产自主保全7 Step体系图

5.计划保全体系图

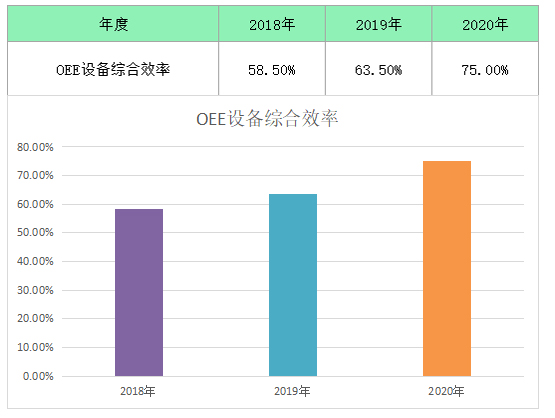

【TPM项目案例】

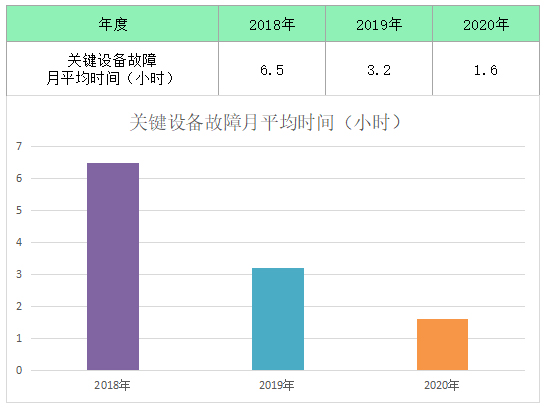

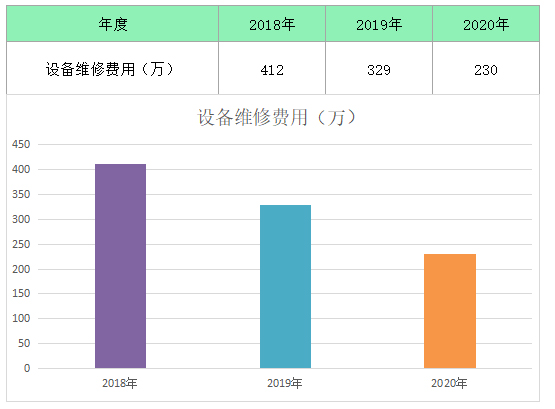

某企业自2018年开始导入华昊企管TPM项目后,项目实现效果如下:

【TPM部分客户】

- 上一篇:精益效率改善(Lean IE)

- 下一篇:智能自动化(LCIA)