全员生产保全(TPM)-何谓品质保养

现今顾客对于品质的要求日益增加,因此,产品品质的维持及改善已成为生产活动的重要课题。从另一角度来看,生产现场的自动化与省人化日新月异,生产的主体亦由人工转到设备,设备的良莠对品质的影响很大。在这样的基本理念下,以设备管理面来考虑品质的问题,即为TPM中所称的品质保养,本文将浅谈「品质保养」的重要观念及展开步骤。

【何谓品质保养】

进一步说品质保养,即是「设定不生产不良品的条件并维持管理」。也就是为了维持产品的良好品质,必需设定的设备条件,然后依时间序点检、测定该项条件,确认所测定之值均在标準值以内,藉以预防品质不良的发生;也可由测定之值的变化,来预知发生不良的可能性,以事先採取预防对策。

【品质保养的基本想法】

由上段可知品质保养之基本想法就是:「防範由设备及加工条件,所引起的品质不良于未然」,将品质保证与设备管理做联接,探讨品质特性、原材料条件、方法条件与设备精度等。并以自主保养及教育训练支柱中,所培养出对设备专精的操作人员为基础,谋求所设定条件的维持管理,藉以实现「零不良」,这就是品质保养的基本想法。

【品质保养的维持管理】

品质保养最关键的部分,就是从过去「检查产品才得知不良的发生」,改为事先测定对品质有所影响之各点,并在测定值要超过标準值之前就採取对策。要确保现场的品质,其中以4M (Man、Machine、Material、Method)之最佳条件,为品质保养最重要的关键要因。4M的最佳条件,就是提高工程品质保证能力(Cp值) 到能安定的水準,以及维持这些品质之作业标準,而遵守维持最佳条件之作业标準及点检基準者,就是品质保养的维持管理。

【品质保养的8字展开法】

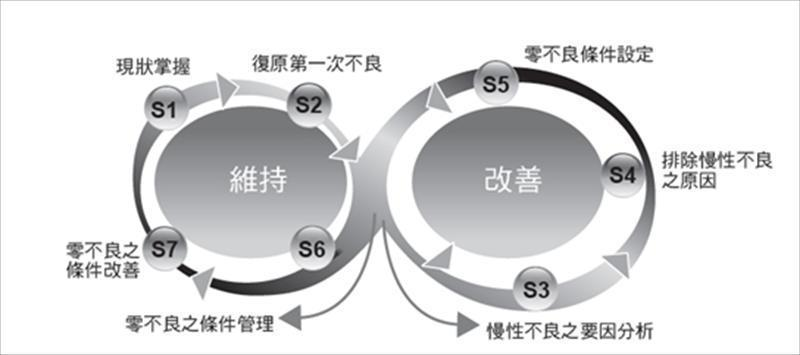

品质保养以8字展开法七步骤来推动,说明如下:

步骤一:现状掌握

确认品质规格、品质特性;设备机构、机能加工原理的明确化;并对各工程的品质不良进行调查、层别不良现象。

步骤二:复原第一次不良

将调查结果、加工条件、作业条件之中有异常的部分,作成不正常项目一览表着手检讨改进对策,并以自主保养活动将不正常处复原。

步骤三:慢性不良之要因分析

针对原因未知的不良(称慢性不良),以Why-Why分析、PM分析等手法,来探求不良原因与4M之关联,重新检讨应有状态的基準值。

步骤四:排除慢性不良之原因

彻底调查在PM分析中明确的要因,并针对不良项目实施复原、改善,进而确认与评价结果,杜绝原因再发。

步骤五:零不良条件设定

由分析结果所筛选出的要因,来设定点检基準及製作品质保养矩阵图(QM矩阵),并回馈到自主保养、计画保养之基準上。

步骤六:零不良的条件管理

依据修订的点检基準实施点检,对点检结果进行倾向管理,并在未超过标準值之前实施对策;在条件管理上,应该订定易于遵守的规定。

步骤七:零不良的条件改善

在设定之品质条件下仍发生异常时,重新评估点检方法、点检週期、点检基準等,改善至更有效的零不良条件,以提高品质保证的水準。

图1:品质保养8字展开法七步骤

资料来源:中国生产力中心,全面生产保全技术手册,页101。

品质保养8字展开法所用之手法,除QC7大手法(查检表、柏拉图、特性要因图、散布图、管制图、直方图、层别法)及新QC7大手法(亲和图、关连图法、系统图法、矩阵图法、箭型图法、PDPC法、矩阵数据解析法)之外,还特别使用PM分析法 (P为Phenomena、Physical;M为Mechanism、Machine、Man、Material、Method) 来消除慢性损失。

【品质保养的活动展开】

品质保养的活动展开,主要工作有教育训练导入、圈活动导入、品质保证系统等三大项。在教育训练方面,有品质保养课程及讲师培训;在圈活动方面,先进行示範圈活动并培育内部指导员,接下来进行示範圈的全面品质展开;在品质保证系统方面,任何品质改善活动最终都必须标準化,并纳入原有的管理系统,这样才不致于造成混乱,改善后的条件亦才能够维持下去。

【总结】

品质保养主要建立在自主保养与计画保养的基础上,结合製造、开发单位推动品质保养8字展开法七步骤,利用Why-Why分析与PM分析,深入探讨问题核心,以提高设备条件精确度,彻底消除慢性不良的因子,实现产品零不良的最高境界。为此,CPC提出「全面生产保全」管理架构,并彙整为「全面生产保全技术手册」,以协助企业建立优质的竞争力。

参考:1.中国生产力中心,全面生产保全技术手册。2.蔡柄程,以全面生产管理(TPM)建构企业竞争优势之探讨。3.林义辉,TPM活动实务之探讨。