探讨零组件加工生产管理资讯系统架构

台湾中小型众多零组件加工业,在资讯化上还是有相当的落差,不是没有资讯化的认知,问题在找不到适当的资讯系统:市面的ERP系统功能庞大、作业繁琐,一般中小型企业没有多余人力操作系统;再者系统架构流程太过制式、缺乏弹性,在讲求作业弹性的零件加工业,反而限制了原有的作业灵活性;所以常常听到同业再导入资讯系统的过程困难重重,甚而一、二年还无法真正系统上线。如何设计一套操作简单又讲求作业弹性的零组件加工业的资讯系统,就以过去辅导的成功经验,针对其管理应具备的功能及作业的要点,来架构一套专属零组件加工的系统。

我们就针对生产管理系统来探讨零组件加工业应该具备的架构及生产管理的功能:

一、 产品基本架构:包含产品物料结构(BOM)及加工製程:

1. 物料结构(BOM):在零组件加工来说其物料结构(BOM)相对简单:常常是单一种素材投入,经多个製程加工,产出成品。

2. 加工製程:大多是包含多个加工製程,也是生产管理的重点,製程设定的要依据实际作业的状况而定;根据作业单位别及重点品管,先将加工过程拆成数个阶段,每一阶段设为製程,每製程预设作业单位及加工标準时间。

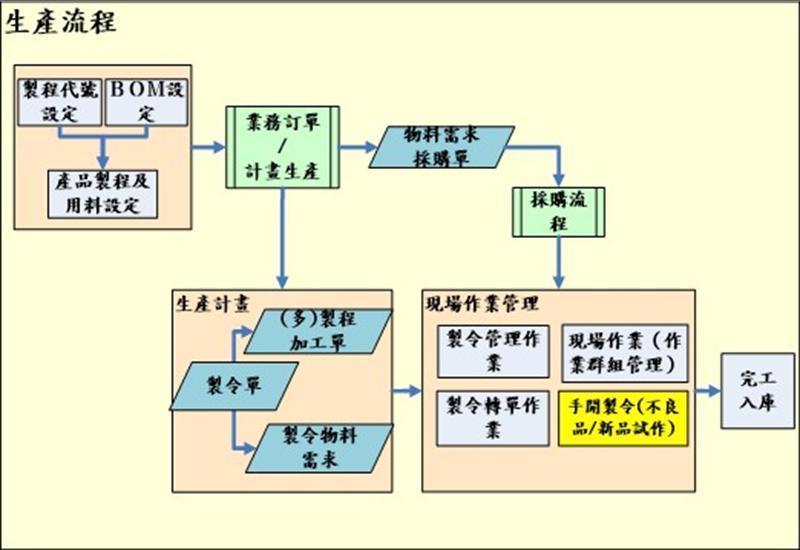

产品依据物料结构(BOM)及加工製程,作为开立製造命令资料:物料结构(BOM)为领料资料、加工製程为加工单资料。(如图1)

图1

二、 生产管理架构 (如图1)

1. 产品製造命令单:依据产品物料结构(BOM)及加工製程开立;物料结构(BOM)转成製造时的领料资料;产品加工製程转成作业加工;一个製程产生一作业加工单;若为多加工製程即产生多作业加工单,并设定其加工顺序。

2. 领料作业:零组件加工来说原料(素材)相对简单,常常一原料投入对映一产品产出,且原料进货常直接投入生产线;为简化领料作业,将第一个製程的投入视为领料作业,并直接依据物料结构(BOM)的设定用料扣除原料库存。

3. 加工流程管制作业:在多製程的生产过程:从原料的投入到产品的产出;时常产生製程先后顺序混淆的缺失,以及作业中在製品的数量管控不易的问题;为解决上述问题,资讯系统提供管理功能如下:

(1) 一个製程等于一张作业加工单,若製造命令单有多个製程及产生多张作业加工单,每一加工单当作製造管理的基本单位,并指定负责的现场部门。

(2) 依製造流程指定作业加工单的作业顺序,现场部门只要依据加工单作业顺序加工,即可避免实际作业与系统料帐混淆。

(3) 作业加工单利用[加工移转纪录]纪录现场部门实际加工作业情形纪录,其投入数、完成数及不良数,就能完成生产日报工作。

(4) 在作业中在製品的数量管控的处理,以作业加工单投入数、完成数、不良数及在製品数来作管理:(如图2)

i. 投入数:第一製程的投入数等于领料数;第二製程的投入数是来自第一製程的完成数扣除不良数后自动带入,现场人员不可修改;后製程亦然;如图3。

ii. 完成数:前製程的完成数扣除不良后自动带入后一製程的投入数;而最后製程的完成数即为製成品入库数。

iii. 不良数:加工过程不免会产生不良品,必须记录并输入系统实际数量才能与帐务相符。

iv. 在製品数:不需要靠人为输入,系统依设定公式自动计算得知:[在製品数=投入数-完成数-不良数],如此[在製品数]可以完整地呈现其实际数量,让管理者取得有效的资讯并加以控管;若发现系统上作业加工单的在製品数与实际数量有差距时,即可快速找出责任单位。

经由多作业加工单的方式来管理产品的製造流程,可以清楚的掌握生产进度:还有多少製程多少工件未加工,查询製造命令单的作业加工单就可以完全掌控;而製造过程中的不良品也可以完整呈现出来。

(5) 增加製造过程的作业弹性:

i. 当作业中的製造命令单发生製程变更时,系统必须提供製程新增、修改功能。

ii. 当产能不足时,提供作业加工单拆单功能,将某一製程加工转移其他部门、或委外加工。(如图3)

iii. 当有紧急插单时,提供挪用其他製单的在製品的製令转单功能;如此大大的提升了製造的作业弹性。(如图4)

有一家金属零件加工公司,过去以来因业务量大,长时间赶工,而不良品及在製品上的管理较为不严谨;在使用上述系统后,发现其异常数量让管理大为惊讶,立即成立专案进行改善工作。

图2

三、 生产管理报表

1. 每日、每周、每月生产报表:经由实际作业纪录的[加工移转纪录],管理部门可以及时的查询各单位的生产进度。

2. 人员生产效率表:在填写[加工移转纪录]时,增加一栏位[作业人员],再利用系统的统计功能,即可产生[人员生产效率表],管理每个人员的工作效率。

3. 机台稼动率表:在填写[加工移转纪录]时,增加一栏位[机台],再利用系统的统计功能,即可产生[机台稼动率表],了解每一机台的使用情形,让产能可以充分运用。

4. 不良品分析报表:在作业前,建立不良品原因选项,当[加工移转纪录]之不良数时,勾选不良品原因;再利用系统的统计功能,产生不良品原因分析报表;除此之外,同时统计分析不良品产生的部门、人员或哪一机台产生的,让管理者可更加合理的工作分配。

5. 在製品延滞加工表:如上述[在製品数=投入数-完成数-不良数],可以掌控每一作业加工单的在製品数,并由投入时间计算延滞加工的时间,管理者一者可以管控进度,再者可以防止因时间产生的品质不良(如氧化)。

6. 现有在製品报表:利用系统的统计功能,统计现有在製品库存数。

以上生产管理报表是较为常用的管理报表,因每一家公司的管理因业态、产品、及公司的特性,其管理的重点不同就会产生不同报表需求;值得注意的是任何的管理都需要成本的,重点管理为最佳;新增每一项管理作业之前,应该先评量其管理效益(利益除以投资成本)才是。

辅导了不同公司的製造业生产资讯化发现,不同业别所要的生产管理系统有很大的差异;本文讨论零组件加工业生产资讯化,着重点在于製造过程中的管理:生产进度、效率、不良品、及在製品的管理;若以市面的组装业系统做为公司的资讯系统时,只要老闆有决心毅力,相信一样可以成功资讯化;但所需的成本会是倍增的,实际执行下来会是事倍功半。上述的生产管理架构是针对零组件加工业所设计的管理模式,希望可以给相关业者多一些参考依据,让準备导入资讯化的公司有所助益。

(责任编辑:admin)