精益管理 采用了作为精益制造方法的一部分的原则和技术,并进一步发展了它们。现在我们可以体验到精益在管理方面的好处,并将成功的技术从战后的日本转移到现代商业环境中。

最有价值的收获之一是 Poka-Yoke。它已成为最强大的工作标准化技术之一,可以应用于任何制造或服务行业。

它首先防止错误和缺陷出现的想法是普遍适用的,并且已被证明是真正的效率助推器。

Poka-Yoke的意义和诞生

Poka-Yoke (poh-kah yoh-keh) 一词是在 1960 年代由丰田的工业工程师Shigeo Shingo在日本创造的。Shingo 还创建并正式实施了零质量控制——结合 Poka-Yoke 技术来纠正可能的缺陷和源头检查以防止缺陷。

实际上,最初的术语是baka-yoke,意思是“防傻”,但后来因为该术语的不光彩和冒犯性内涵而被更改。Poka-Yoke 的意思是“防错”或更字面意思——避免 (yokeru) 无意的错误 (poka)。

Poka-Yoke 确保在执行流程步骤之前存在正确的条件,从而从一开始就防止出现缺陷。如果无法做到这一点,Poka-Yoke 会执行检测功能,尽早消除流程中的缺陷。

Poka-Yoke 是精益制造过程中有助于避免错误的任何机制。

其目的是通过在人为错误发生时预防、纠正或引起人们注意来消除产品缺陷。

Poka-Yoke 应用示例

在更广泛的意义上,它也是一种行为塑造约束,作为防止错误操作的过程步骤。

最常见的一种情况是,手动变速箱的汽车驾驶员必须在启动发动机之前踩下离合器踏板(一个过程步骤 - Poka-Yoke)。联锁装置可防止汽车意外移动。

另一个例子是带有自动变速器的汽车,它有一个开关,要求车辆在启动前处于“停车”或“空档”。

这些作为行为塑造约束,因为在允许汽车启动之前必须执行一些操作。这样,随着时间的推移,驾驶员的行为会通过重复和习惯来适应要求。

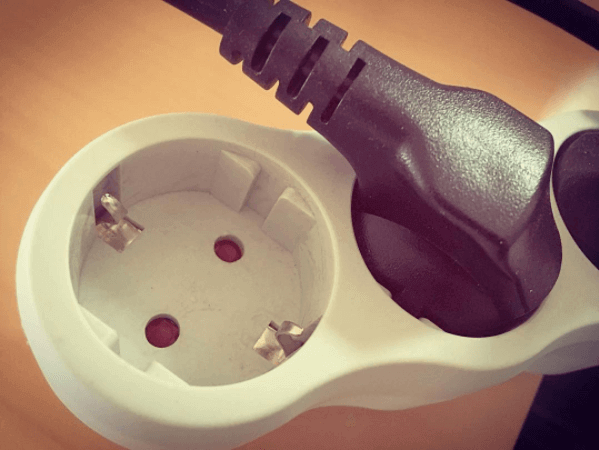

其他例子可以在儿童保护电源插座或如果门没有正确关闭以防止洪水泛滥时无法启动的洗衣机中找到。这些类型的自动化从一开始就不允许错误或不正确的操作。

为什么 Poka-Yoke 很重要?

使用 Poka-Yoke 的价值在于,它们可以帮助人员和流程在第一时间正确运行,从而使错误不可能发生。

这些技术可以通过消除缺陷来显着提高产品和流程的质量和可靠性。

这种生产方法完全符合持续改进的文化,这也是精益管理武器库的一部分。

它还可用于微调改进,以及从六西格玛定义 - 测量 - 分析 - 改进 - 控制 (DMAIC) 项目的流程设计。在产品和流程设计中应用简单的 Poka-Yoke 理念和方法可以消除人为和机械错误。

Poka-Yoke 的灵活性使其成本不高。例如,Toyota 的目标是实现每台防错设备的价格低于 150 美元。根据公司的规模,这可能是一项极具成本效益的工作。

何时以及如何使用它?

每当可能发生错误或可能做错某事时,都可以使用 Poka-Yoke 技术——这意味着无处不在。它可以成功地应用于制造或服务行业的任何类型的流程,防止各种错误:

- 处理错误:处理操作遗漏或未按标准操作程序执行。

- 设置错误:使用错误的工具或设置机器调整不正确。

- 缺少零件:并非所有零件都包含在装配、焊接或其他过程中。

- 不正确的零件/项目:过程中使用了错误的零件。

- 操作错误:执行不正确的操作;具有不正确的规范版本。

- 测量误差:来自供应商的机器调整、测试测量或零件尺寸的误差。

Poka-Yoke 具有普遍性和合理性,易于实现。您可以按照此逐步过程来应用它:

- 识别操作或过程。

- 分析流程可能失败的5 个原因和方式。

- 选择正确的 Poka-Yoke 方法,例如使用关闭类型(防止发生错误)或注意类型(突出显示已发生错误)。

- 采取综合方法,而不是将 Poka Yokes 视为限位开关或自动关闭。

- 确定是接触(使用形状、大小或其他物理属性进行检测)、常数(如果未执行一定数量的操作则触发错误)或排序方法(使用检查表确保完成所有流程步骤) 是最合适的。

- 测试该方法,看看它是否有效。

- 培训操作员、审查绩效并衡量成功。

总之

Poka-Yoke 技术是精益管理皇冠上最珍贵的宝石之一。这是一种在没有实际质量保证过程的情况下确保质量的方法,而不是从一开始就防止缺陷出现。

Poka-Yoke 可以在任何行业实施,并有很多好处,其中最重要的是:

- 帮助第一次正确工作

- 时间使错误不可能发生

- 这并不昂贵