精益管理源自精益生产,由最初在生产系统的管理的成功实践,已经逐步延伸到企业的各项管理业务中,它能够通过提高顾客满意度、降低成本、提高质量、加快流程速度和改善资本投入,使股东价值实现最大化。

一、精益管理的起源

随着人们生活水平的不断提高,国内的消费者更愿意为高品质的商品支付溢价。但国内相关企业可能还没有为此做好准备。随着企业间竞争的不断加剧和整体经济增长的逐步放缓,企业面临的经营环境也日益严峻。例如,企业内部生产成本的上升(包括劳动力成本、原材料成本、物流成本等)及企业外部环境的变化等都给我国企业带来了新的挑战。在这个新的背景下,我国企业必须实施精益管理。

1.精益生产发展路线

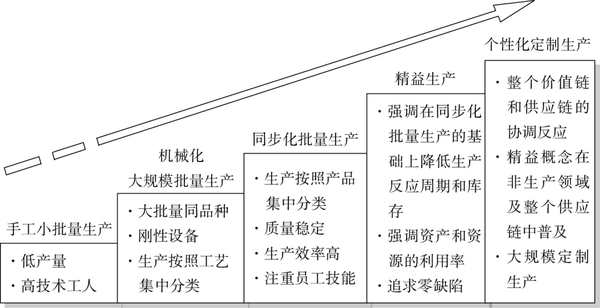

随着人类生产技术的进步以及市场竞争环境的改变,商品生产经历了手工作坊小批量生产、机械化大规模生产、同步化批量生产和精益生产的发展过程,具体过程如图-1所示。

图-1 精益生产发展路线图

2.精益生产方式的形成

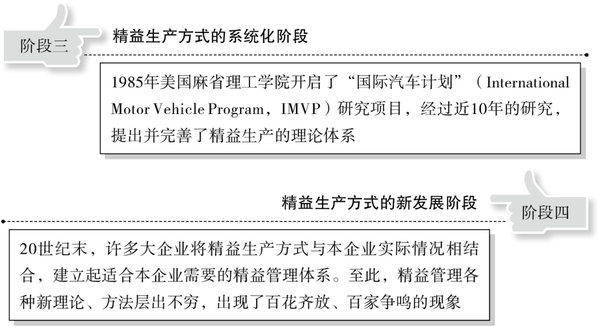

20世纪初,福特汽车公司致力于推行大批量生产方式,1908年,公司实现了通用零件的互换,生产率得到大幅度提升。随后,大规模生产模式逐步建立、成长和完善。实行大规模批量生产方式的厂家获得了巨额利润。20世纪70年代,日本汽车大规模进入美国市场,美国汽车工业面临巨大压力。美国的工业界和学术界开始重视与思考这一重大的市场变化。美国麻省理工学院在做了大量的调查和对比后认为,高质量、低消耗进行生产的方式是最适用于现代制造企业的一种生产组织管理方式,他们将这种生产组织管理方式称为精益生产方式。精益生产方式的形成过程可以划分为以下四个阶段,具体内容如图-2所示。

图-2 精益生产方式形成的四个阶段

3.精益管理的内涵

精益管理就是用精益求精的思想对企业实施管理,以求实现企业效益最大化。那么,精益管理与传统管理的侧重点有哪些不同呢?

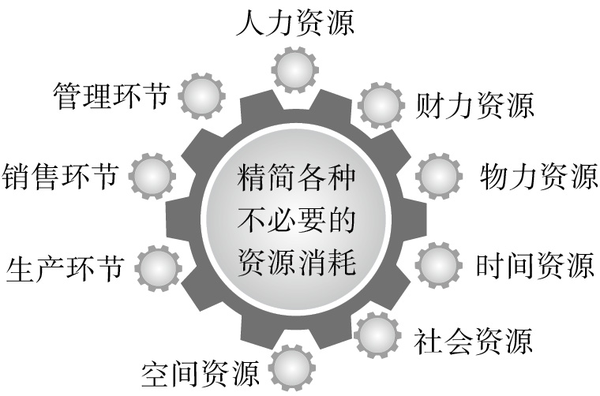

相对于传统的粗放式管理模式,精益管理就是要将具体的量化标准渗透到企业管理的各个环节中。精益管理要求精简冗余的消耗,没有冗余的机构设置和产业流程,对企业的人力、物力和财力资源进行最大化的利用,以最小的成本投入实现企业效益的最大化,为客户提供高附加值的产品或服务。精益管理的“精”是指:除了减少不必要的物质资源消耗外,还要精简不必要的生产环节、销售环节及管理环节等,以及减少人力资源、财力资源、物力资源、时间资源和社会资源等的消耗,具体内容如图-3所示。

图-3 精益管理的内涵

二、精益仓储

精益仓储是指企业在仓储活动中运用“精益思维”,是精益生产的一部分。精益仓储管理的核心就是消除仓储管理过程中存在的或者潜在的浪费。实施精益生产,必须正确地确定价值识别浪费,然后让创造价值的各个活动不间断地“流动”起来,为企业带来效益。

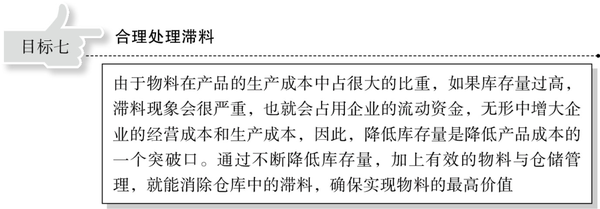

三、仓储精益管理的目标

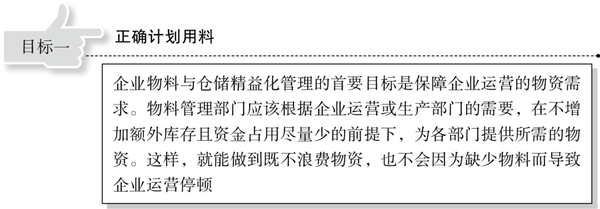

通常企业都有两个经济上的目标:生存与利润,而一切的管理工作都是为了在这两大目标下实现最高的达成率。进行物料与精益仓储管理的目的就是让企业以最低费用、理想且迅速的流程,适时、适量、适价、适质地满足使用部门的需要,减少损耗,发挥物料的最高效率。物料与精益仓储管理的目标主要体现在以下七个方面,如图-4所示。

图-4 仓储精益管理的目标

四、仓储精益管理的要点

仓库作为一个公司物料和成品的集散地,有着非常重要的作用。除银行外,公司里几乎所有的流动资产都集中在仓库,仓库物资的流动是否顺畅、物料的收发是否正常有序,直接关系到公司的各种销售目标是否能够达成。仓库物料数据的准确性也关系到生产的进度。如果物料没有及时供给生产,造成收发料的短缺,可能会影响到出货的顺利。公司的仓储管理工作只有做到准时、准确、快速、信息化,才能达到减少浪费、提高效率的精益化管理目的。

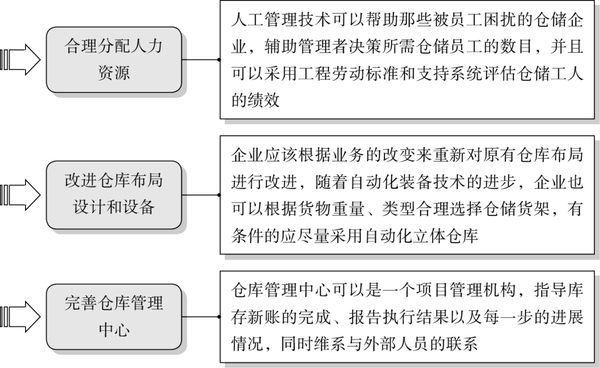

企业要想进行有效的仓储精益化管理需要考虑下面三个要点,具体内容如图-5所示。

图-5 仓储精益管理的要点

仓库管理系统除了能够实现包括进出货管理、库存管理、订单管理、拣选、复核、商品与货位基本信息管理、补货策略、库内移动组合等“墙内”的系统功能之外,还要考虑仓库管理系统与运输管理系统、客户管理、员工管理系统之间的衔接。

五、精益仓储管理优化

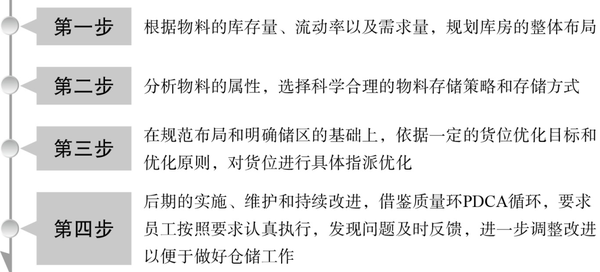

精益仓储管理优化从人的主观因素、物流动态因素和空间静态因素出发,综合运用运筹学、工业工程、系统工程以及数学理论等多种方法,结合定性分析、定量分析和个人经验,将物流动态因素的环节作为仓储布局的核心环节,并贯穿在布局优化的始终。

精益仓储管理优化过程分四个步骤,如图-6所示。

图-6 精益仓储管理优化步骤

PDCA循环的含义是将质量管理分为四个阶段,即计划(plan)、执行(do)、检查(check)、处理(action)。