许多公司都进行被动维护,即等待问题出现然后修复它。但由于计划外停机,这种方法可能非常昂贵。创新者现在通过切换到全面生产维护系统来确保机器以最佳状态运行,同时使用预测分析和维护技术在问题发生之前预测问题,从而节省了数百万美元。

什么是全面生产维护?

全面生产维护 (TPM) 是一种旨在稳定设备性能和可靠性的系统。TPM 的主要目标是消除因事故、紧急和计划外停机、缺陷和速度损失造成的浪费。

TPM 通过主动维护和改进生产、安全和质量系统的完整性来实现这一目标,以确保所有设备处于最佳工作状态,最大限度地减少制造过程中的故障和延迟。

TPM 之所以成功,是因为它促进了车间团队成员之间的集体活动。从团队成员那里获得的知识库用于提高设备的可靠性和生产率,从而降低维护和运营成本。

这是通过以下方式实现的:

- 采用生命周期方法提高生产设备的整体性能

- 通过扩大工作岗位来提高积极性高的员工的生产率

- 使用自愿的小组活动来确定故障原因,以及可能的工厂和设备修改

TPM 的八个支柱

-

自主维护

日常维护,例如清洁、润滑和检查,由机器操作员执行。

-

重点改进

创建一个自愿小组来确定故障原因,以及可能的工厂和设备修改。

-

计划维护

使用预测和故障率的数据驱动维护计划。

-

质量管理

创建生产流程以检测和防止错误。

-

前期设备管理

根据通过 TPM 计划获得的知识和理解设计新设备。

-

教育和培训

对操作员、维护人员和管理人员进行必要信息的培训和教育,以实现 TPM 目标。

-

行政办公

寻求将 TPM 应用于行政和办公职能的方法。

-

安全、健康和环境条件

持续维护安全健康的工作场所。

全面的生产维护类型

TPM 结合了三种不同类型的维护,包括自主维护、预防性维护和早期设备维护。每个在 TPM 程序中都扮演着重要的角色:

-

自主维护

确定哪些维护任务、调整或清洁可以由操作员完成,因为他们对设备的日常使用以及机器何时有不同行为的知识。

-

预防性的维护

寻求避免维护需求的方法,并引入实时监控需要关注的关键区域的方法。

-

前期设备维护

通过设备的设计、规范或建造,努力确保所有可能的组件都无需维护/维护成本低。

整体设备效率

提高整体设备效率 (OEE)是 TPM 系统的重中之重。自主维护使用 OEE 来衡量损失和改进机会,方法是定义:

- 机器生产优质零件的时间与计划生产优质零件的时间相比的百分比

- 在指定时间内,设备的实际生产率与理想生产率的比较

实际绩效与理想绩效之间的差异是浪费,TPM 力图消除这种浪费。

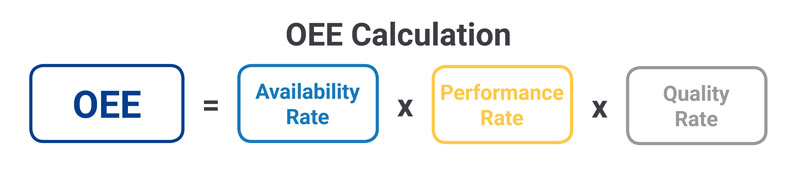

OEE 指标的三个因素

OEE 指标可以帮助您制定清晰、连贯的攻击计划以实现您的 TPM 目标。它包括三个因素——可用率、效率率和质量率。

可用率

可用率可帮助您评估您因机器故障或产品转换而经历的计划外停机时间。在评估工厂产能时,必须删除分配给作为预防性维护计划一部分的计划维护活动的任何时间。

例如,如果您有一条运行 60 小时的生产线,并且需要三个小时来完成每周的预防性维护,那么设备可以使用 57 小时。当您安排每周生产时,您必须使用 57 小时的可用性而不是操作员工作的 60 小时。预防性维护活动减少了操作员 5% 的设备时间。作为工厂经理,您会明白为什么“推迟”预防性维护并让设备运行直至出现故障可能很诱人。

效率率——性能

效率或生产率评估您使机器空转或停止或以较低速度运行的程度。它通常是最难识别和纠正的组件之一,因为已识别的问题往往需要全力以赴才能将状况恢复到标准。

当您的设备出现故障时,您的维护人员会争先恐后地让机器重新运行。当您遇到质量问题时,您的质量和生产人员会争先恐后地纠正这种情况,开始生产优质零件。然而,当您以低于“铭牌”速度运行时,或者您让机器闲置时,它看起来就像是过程的一部分。

始终重要的是要记住,可能被认为是标准的,可能是一个隐藏的问题。当停机或减速成为流程的正常组成部分时,就该使用结构化问题解决来调查怠速/停机和减速的所有潜在原因。

优质率

质量率评估报废和返工的水平。在许多情况下,废料仅被视为机器工作方式的一部分。

再一次,质量率提供了使用结构化问题解决来调查报废和返工潜在原因的机会。在寻找原因时,重要的是要仔细确定哪些问题已被接受为运行机器的一部分。当存在大量返工时,设备会损失“首次生产良好”零件的能力。

理想情况下,要全面了解机器的运行情况,您应该同时测量一次合格率和报废率。

全面生产维护的好处

TPM 的直接好处

- 生产力和整体工厂效率 (OPE) 提高 1.5 至 2 倍

- 减少客户投诉

- 制造成本降低 30%

- 通过在正确的时间按要求的质量交付正确的数量,使客户 100% 满意

- 减少事故

- 采取污染控制措施

TPM 的间接好处

- 员工之间的信任度更高

- 工作场所保持清洁、整洁和吸引人

- 经营者的积极态度转变

- 更好的团队目标实现

- 在组织的所有领域横向部署新概念

- 知识与经验分享

- 员工对机器有一定程度的所有权

- 提高安全性(与 5S 配对时)

通过设备视觉效果维持 TPM

设备视觉效果有助于保持您的 TPM 收益并提高工作场所的安全性。设备视觉传达设备和特定于任务的视觉提示,有助于提高人与设备交互的效率和有效性。这些视觉提示通过以下方式作为提醒或警告:

- 传达过程设置或程序

- 帮助暴露隐藏部件,使设备更易于检查

- 通过将重要信息放在设备上需要的地方,显着减少设备特定培训的时间

- 使用设备视觉效果减少解决问题的时间

全面生产维护示例和视觉效果

润滑视觉效果

润滑错误(润滑不足和过度润滑)是设备故障的主要原因之一。为了最大限度地提高 OEE,确保员工能够轻松找到润滑点、轻松检测到适当的水平并在适当的时间正确地应用适量的润滑剂。

检查视觉

全面的生产维护视觉效果使操作员或工厂中的任何人都可以轻松地在操作异常和新出现的故障发生之前快速检测到它们。

速度故障排除和维修

在设备 ID 标签上包含“至”和“自”信息,以便更轻松地追踪电气和管道系统中的线路。

库房管理

高达 25% 的停机时间可归因于与零件相关的问题:获取零件、寻找合适的零件、订购零件等。视觉效果可以大大简化这些任务,从而加快周转速度、降低库存成本并改进整体设备效力。