|

“5S”和可视化管理

“5S”精益思想改进生产系统的基础

5S的含义

推行“5S”的意义

5S消除了现场环境无序造成的浪费

精益制造将5S管理作为是消除浪费的基本步骤

5S是实现精益制造必备的要素之一

5S是企业持续改进的起点

“5S”是企业持续改进的基础

“5S”和企业效益的关系

效率与5S

30~80%的时间在找文件、工具、….

工件运输的通道受阻

减少“非受控”过程的发生

质量与5S

防止杂质、杂物混入产品

防止错料、错件、缺件

过失无处躲藏

故障与5S

防止故障发展、防止操作错误

安全与5S

有序保安全

防止因漏油、乱堆料发生的人身事故

从精益的观点出发不要6S

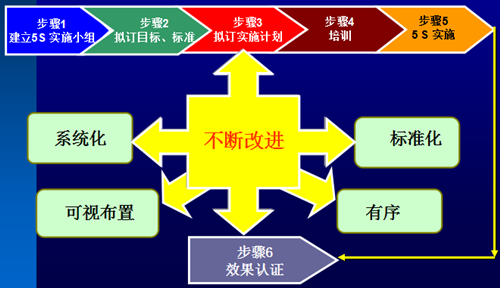

实施“ 5S”的步骤

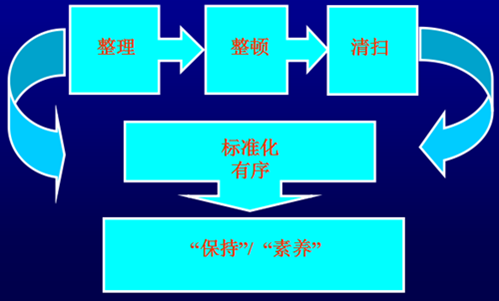

从3S到5S

第一步:实现3S—整理、整顿、清扫

创造一个清洁的工作环境

第二步:有序化——将3S的成果制度化、规范化、执行及维持

做彩色标记:通道、活动区域划分、流向尖头、存放区域、设备

标语、横幅、告示牌、工作单元过程公布

制度化、责任和岗位制度

检查评比制度

第三步:培养好的习惯,坚持不懈。实行5S不是一阵风

标准化或系统化

实现5S中前3个S以后,必须全神贯注地进行规章制度、行为规范的制定。

惟有制度化才能保持持久。

咨询采购表 精益生产怎么做?TPM管理怎么做?项目周期是多少?大概需要多少费用? 我是什么企业?目前需要解决的问题是什么?预算周期是多少?想要达到什么效果? |