精益生产的发展历史

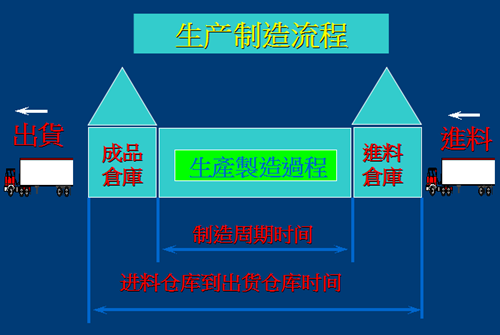

精益生产又被称之为不做无用功的精干型生产系统,从直观上看精益生产在生产过程中尽量减少了人力、设备、空间的浪费,生产的组织利用了准时化、单件流、全员品质管理和全员设备维护等方法减少了缓冲区域。

精益生产既是一种以最大限度地减少企业生产所占用的资源和降低企业管理和运营成本为主要目标的生产方式,同时它又是一种理念,一种文化。实施精益生产就是决心追求完美的历程,也是追求卓越的过程。

准确识别工厂浪费

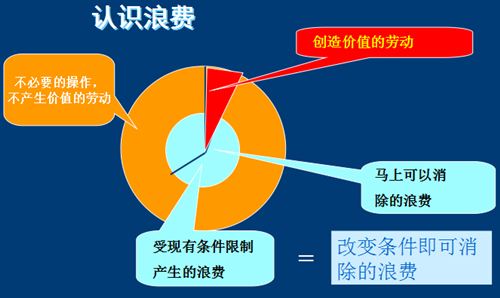

I.何谓浪费

浪费的定义:

——不为产品增加价值的任何事情

——不利于生产、不符合客户要求的任何事情

——顾客不愿付钱由你去做的任何事情

——尽管是增加价值的活动,但所用的资源超过了“绝对最少”的界限,也是浪费

不产生任何附加价值的动作、方法、行为和计划都是浪费。

用不同的评判标准去判断一个动作、行为、方法或计划时,所得到的浪费程度都会不同。

现场活动包括“有附加价值的”和“没有附加价值的”活动,那些是不产生附加价值的活动呢?我们应坚决予以消除。

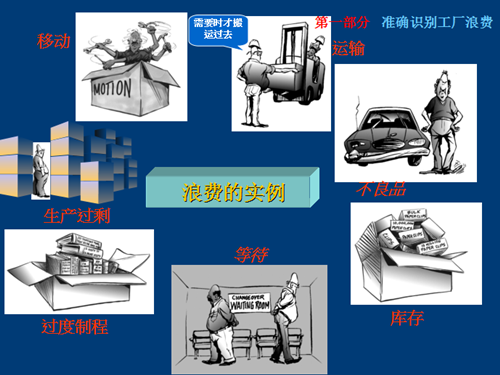

II.浪费的种类(七大浪费)

1.制造过多的浪费

2.等待的浪费

3.搬运的浪费

4.加工的浪费

5.库存的浪费

6.动作的浪费

7.制作不良的浪费

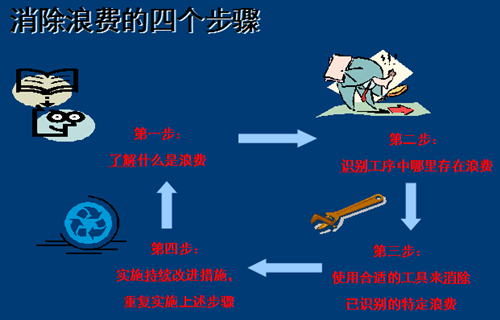

III.消除浪费的做法

运用点检表方式找出浪费

制作七大浪费的点检表,定期对现场进行点检,找出浪费最大的五项进行改善。

现场浪费点检表

1.工序间是否有半成品堆积,数量是多少?

2.原料数量是多少,可生产多少时间?

3.成品有多少,安全库存量是多少,差异是多少?

4.每天有多少加班?

5.工序间作业员的等待时间有多少?

6.是否有缺料引起停线的等待时间,共有多少?

7.物料是否有不良,有几次?

8.设备故障有几次,停线时间有多少?

9.工序间半成品是否存在搬运,搬运距离

10.每天的不良是否超出标准

三现五原则

三现:现尝现物、现状

五原则:

1.A.发生状况

现象、申诉内容、发生次数、5W2H处置内容

1.B.把握事实

对零部件的确认结果、原因分析、现在正在生产的该零部件的品质状况

2.A.查明原因

连续问五个“Why”的分析

2.B.查明原因

发生的途径、问题再现试验、WhyWhy分析

3.适当的对策

对策内容、效果预测、

4.确认效果

确认对策的实际效果

5.对源头的反馈

需要落实到体制、组织或标准化的内容