精益生产是指通过消除整个业务流程中资源和时间的浪费花费最小的资源及时交付高质量的、满足客户要求的产品,实现企业绩效持续改进的管理方法。

精益生产其核心思想就是在企业内部减少资源浪费

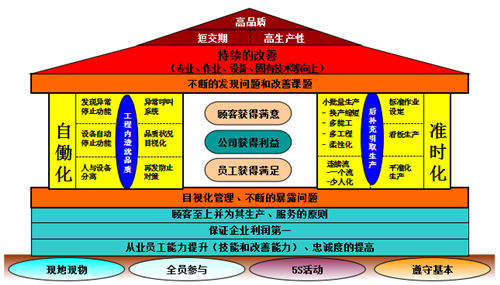

精益生产其核心内容就是自働化和准时化

自働化——发现异常就停止,在自工程内确保品质,提高附加价值

准时化——在必要的时间,生产必要数量的必要产品

精益的核心理念:

去除或减少不增值的环节:把流程中冗长的环节进行简化,提高流程增值环节的比例,缩短整个流程的时间,从而提高了流程的效率。

优化增值的环节:这是指优化增值环节本身,尽管这些环节在流程中是增值的,但仍然有提升的空间,所以在精益的过程中,进一步挖掘增值环节的潜力提高增值环节的效率,会大大提高流程效率。

增值环节的整合:这是指对所有增值环节整体上的优化,增值环节如果可以并行,经过整合后,也可以大大提高流程的效率。

精益生产的体系构筑

企业为何要推进精益生产?

来自质量、成本、交期的压力

竞争的需要、企业发展的需要

个性化突出、瞬息万变的市场需求

基础管理跟不上迅猛发展的企业现实

内外部流程、现场、数据、系统的薄弱

人才培养与育成的紧迫感

营造可持续发展的经营理念和管理模式

精益生产给我们带来哪些好处?

共性的好处

1.所需人力资源——无论是在产品开发、生产系统,还是工厂的其他部门,与大批量生产方式下的工厂比,均能减至1/2;

2.新产品开发周期——可减至1/2或2/3;

3.生产过程的在制品库存——可减至大量生产方式下一般水平的1/10;

4.工厂占用空间——可减至采用大批量生产方式工厂的1/2;

5.成品库存——可减至大批量生产方式工厂平均库存水平的1/4;

6.产品质量——可提高4倍;

7.资金利用率——可提高5-10倍;

特性的好处

1.财务收益上的变化、股东的利益

保证成本节减、现金流加快、股东收益率

2.员工与与企业共赢

加班时间减少、收入增加、工作环境的更趋于舒适、安全;得到尊重,体现人性化

3.创造一个可视化的流程现场

用眼睛来管理的系统

4.QCDS等方面迈向一流制造业行列

组织的活性化、人员的活性化、形成可持续的改善系统

5.营造全新的改善文化

全员参与、人才育成、变革精神