6S管理存在问题

各车间现场管理仍然存在不规范情况,其原因为:

a)无具体管理制度与要求

b)缺少管理方法

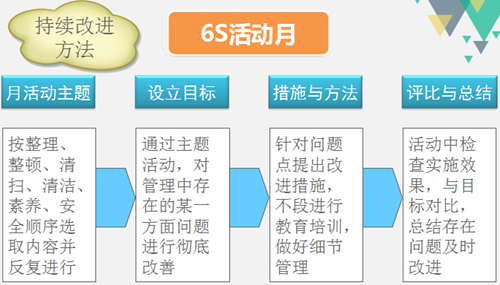

c)未建立改进制度

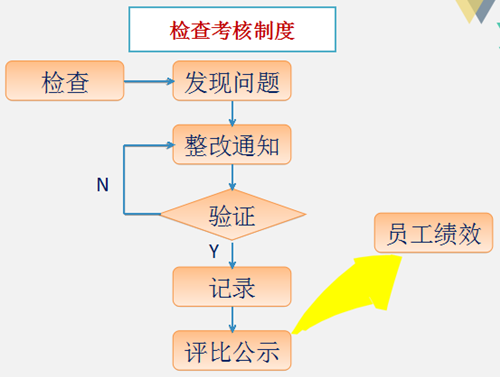

d)评比、考核制度不完善

e)不能坚持不懈

6S管理工作计划

第一步:选取XX车间为试点单位,建立完整的6S管理体系文件,开展培训与宣传,实践6S管理常用方法,建立检查制度,改进制度。

第二步:做好XX车间6S管理实施,总结成果并提出改进要求,做好月度检查及季度总结,将XX车间打造成公司6S管理标杆。

第三步:将XX车间实施经验总结成案例,并连同管理制度与方法,提供给其他部门参考,在公司进行推广实施,年底做好总结与评比工作。

现场管理存在问题

a)生产现场存在无关物品,影响生产秩序

b)车间各处存在脏污,工具乱摆乱放,有损车间形象

c)库房不整理,物品混乱,账物难符,浪费库房空间,寻找物品浪费时间

d)文件、书籍不整理,桌面零乱,造成工作不便

e)在物品

f)人员职责不不同场所存放不必要的私人清,管理事项出现不符合难以找到责任人

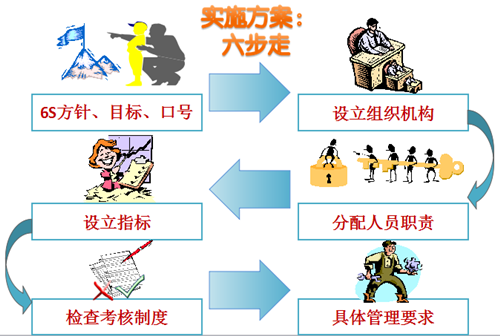

XX车间6S管理制度建设

6S方针:规范、保持、自律、提高

6S目标:对内:营造一个整洁、优美、有序、高效的工作环境

对外:树立车间良好形象

6S口号:全员参与、全情投入、精益求精、持续改进

分配人员职责

对车间区域进行划分责任,具体到个人,日常检查中发现无人管理的事项进行责任认定。个人区域内无法解决的问题,汇报6S兼职管理员,由车间6S管理员及车间主任组织协调人员统一进行处置。

设备管理:完好率、维修保养、故障次数

现场管理:卫生达标、标识

产质量:生产任务、优质率

物资管理:台账、账物相符率

安全:安全标准化指标

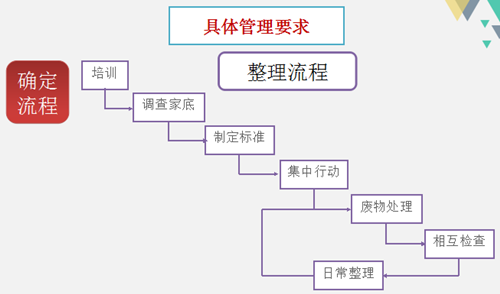

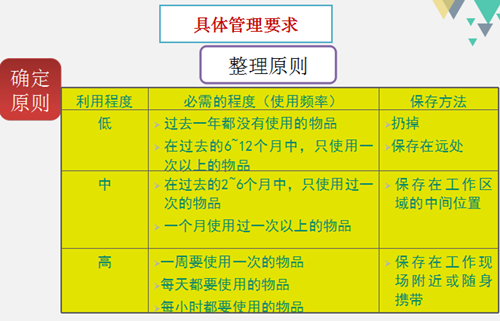

整顿原则

定置:规定放置场所

定容:确定放置容量

定法:规定放置方法

定保管:遵守保管规则

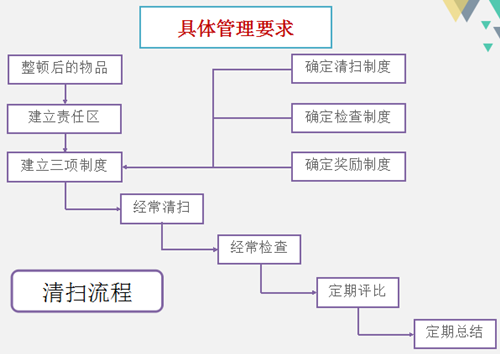

各区域6S管理要求

将不穿的外衣、饭盒、水果、点心、运动鞋、棋类清理出办公室

将生产现场的废弃物,劳动工具,维修工具及时清理出生产现场

库房地面划线清楚,功能区分明确,通道畅通,所有物品不得占用通道或压通道线

各区域物资确定保管人员,对各自保管的物资负责

工装、夹具标识清晰、定置放于工装架;摆放整齐

作业现场废料、余料、呆料及时清理,不合格品及时返工

车身(外):清洁无污渍,驾驶操作台清洁、无灰尘,电瓶不缺水

生产堵料时,投料人员及时将残料打扫干净,严禁将残料裸露在生产场地

每周对圆盘顶部进行打扫一次