故事从这里开始

一家积极想要提升生产效率及客户满意的公司,充满希望的引进了连续流的制造方式。在投入相当资金改造生产线后,却凸显了之前一直被”忙与盲”掩盖的严重问题,非但没有达到预期目标,还导致”质疑连续流方式的正确性”,认为是”错误的投资决定”,纷纷抱怨决策者”一意孤行”!

场景1

公司去年为了满足客户的要求,花钱请顾问建立了连续流的生产线。今年因为品质问题,不得不拆分那条生产线,结果车间里的在制品又是堆积如山。

场景2

客户要求减价,要求公司签署减人协议,使精益改善成果具体落地。

根据现场调查,现场确实还有很大的改善空间。

现实产出和调查的产出数据之间为什么出现大的差距?

PMC部门及生产部门都体验到产能不足,工厂里到处是瓶颈!

高层主管坚持认为可以透过改善工厂来提升产能,不要动不动就要增加人。还要善用闲置的员工!

难道,这些主管的能力有问题?

车间主管整天忙着调度工人,必须准时出货,不能延误。

“过去2周,老婆已经给我压力,要我辞职,说有必要这样吗?那点薪资值得你这样卖命。钱不是问题,我要的是成就感!”

场景3

董事长:”以前设备放在一起是为了壮观好看,改成连续流能减少搬运的浪费,缩短生产周期...。连续流,设备管理很重要…”

总经理:”我们的换线时间非常不稳定,快的话45分钟到1小时,慢的话像现在搞了4天还不能生产…,我非常担心董事长用2,000万改造连续流的后果…”

疑问

为什么,实施精益生产方式却让我们的理想和现实脱节?让工厂主管整日处于忙与盲的状态,没有精力及时间进一步改善,做到尽善尽美?让高阶主管抱怨管理人员没有尽心尽力、能力不足?让人很担心所采取的措施的不良后果?

这里一定有什么出错了!

赵爸和阿明在路上看到车祸,赵爸问阿明:“为什么会发生车祸?”阿明回答说:“因为不遵守交通规则”。“是因为没有空间”,赵爸说。

是的,没有空间(缓冲),把人逼到墙边!

殊途同归

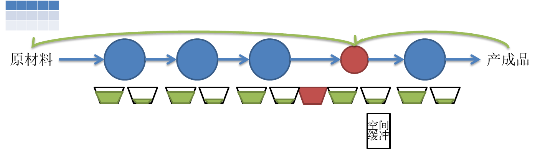

精益的实施观点是先去除波动与浪费、以利降低成本。如同船在水上行走,可能受到水中大石的影响,在行驶过程中产生不必要的波动,得付出更多的临时调整,与对抗波动的时间与力气。所以,实施改善之初,刻意地降低船下的水位(没有浪费的空间 [缓冲]),让船曝露在波动下,承受波动的冲击,以便确实地消除造成波动的因素,如妨碍”船通行无阻”的大石头。

还有一种观点是,先维持在”船能平稳行驶”的某个”合理的”水位,建立可吸收波动冲击的缓冲(空间),保有安全的空间,在平稳中到达目的地,先完成航行的使命(交付价值),再求尽善尽美和与自己竞争。

因此,这两种观点都能完成使命与达到目的,但是实施的理念,方式与历程大不相同,尤其对于是否保留空间(缓冲)显然各有主张,该如何善加应用呢?

缓冲的应用

阿明:应该如何使用”缓冲”化解波动的冲击?

赵爸:首先,按需“拉动”生产,消除浪费的根源-”生产过多”,做到”三及时(JIT)”将对的产品、对的数量,在对的时间,准时交付价值!

阿明:但是,拉动的前提必须先求生产过程的”稳定”,否则“一拉就断”。

赵爸:为什么拉动前要先稳定?如果不稳定,“一拉就断”必然会发生吗?

想一想,车间里工序之间堆满在制品的情况,后工序会因为前工序停工而停工吗?

阿明:不会,因为有足够的在制品,可以让后工序继续工作。但是,过多在制品是库存的浪费,而且库存会隐藏问题,是万恶的根源,还会拉长生产周期。

赵爸:如果,减少工序间的在制品数量并匹配波动,例如根据调查,前工序以往发生过3小时的停工,那么我们在两工序间维持6小时的在制品。接下来,前工序每3小时补充后工序消耗的在制品,即保有3小时的在制品作为缓冲。如此一来,当前工序万停工时,后工序能继续工作3小时。待前工序恢复后,一方面维持后工序继续生产,一方面补充停工时用掉的在制品数量,恢复每3小时的补货循环,以确保3小时内的停工,生产流程不被拉断,对吗?

阿明:是的,前工序停工超过3小时,后工序才会停工。另一方面,利用缓冲的保护,有充分的时间分析、去除前工序的停工的原因。一旦停工时间减少了,就可以减少在制品的数量。这类似库存管理的“两箱法”吗!?

赵爸:是啊!但是,需要在每对工序之间,都采用这样的设计吗?

例如,在瓶颈工序上游的每一工序左右各保留一个移转时间间隔的在制品,由后工序人员拉动后,前工序才开始生产,否则就停工不生产。此时,在制品的数量取决于工序间的移转间隔时间,例如1小时。另外,在瓶颈工序前保留和波动匹配的两箱法设计,万一瓶颈上游工序停工在3小时内,可以继续生产,不会挨饿,因为瓶颈损失一小时,全厂损失一小时。

阿明:就是这样,而瓶颈后面的工序,来什么做什么,尽快往下送,整体在制品的数量会少很多。另外,在瓶颈后设置“空间缓冲”,当瓶颈下游发生故障时,可以存放瓶颈完工的在制品,不让瓶颈停工,避免减少产出。

赵爸:是的,这是加入了TOC鼓、缓冲、绳(DBR)的做法,根据在制品的耗用状态,由前工序投放补货,限制在制品上限的拉动模式,并藉由时间(和时间对应的在制品数量)与空间缓冲保护瓶颈的产出。这里要补充的是,非瓶颈的闲置产能不是浪费,可作为产能缓冲,补充因为上游停工第二箱被耗用的缓冲。

阿明:如此一来,便可在不需大幅改动下,提升现有的生产方式。在没有风险的情况下,以很短的时间部署 “拉动”生产,不需要等到生产过程稳定后才拉动。不仅不会“一拉就断”,而且能够保护瓶颈的产出,加上出货缓冲,可以轻松做到”三及时”,保障准时交付产品。

赵爸:是的,去除浪费的根源 - 生产过多,拉动不用等。先以缓冲化解波动的冲击,让系统稳定,再采用精益手法最小化缓冲成本。

在(产能、时间或库存)缓冲的保护下,生产系统会维持平稳,只是波动小的公司,使用较少的缓冲成本,波动大的公司,缓冲成本相对比较多。无论现在的管理水平如何,都可以透过缓冲的保护,化解波动冲击,然后在稳定中尽善尽美和自己竞争,含提高快速转换水平、设备可靠度与一次良率。在估计改造成连续流后,设备综合效率OEE可以跨过85%水平,或改善净利(△NP=△T-△OE>0)与投资报酬,或许是考虑连续流的时机。

阿明:拉动不用等,只要依循”TOC聚焦五步骤”的前三步,先识别瓶颈,再以缓冲吸收波动挖尽瓶颈产能,同时非瓶颈迁就挖尽瓶颈的计划,限制在制品数量缩短生产周期,聚焦”做应该做的”——最大化产出,“不做不该做的”——让系统暴露在波动下,承受波动冲击,在大幅提升工厂有效产岀的同时,踏踏实实地消除波动与浪费,最小化缓冲的需求/成本做到精益。

赵爸:哈哈,是的!