相信对精益生产了解的读者都知道,生产系统浪费可区分为七大部分,分别是生产过剩的浪费、搬运的浪费、库存的浪费、加工本身的浪费、等待的浪费、动作的浪费以及不良品的浪费等等。

各位可以回想一下,在众多精益生产的书籍中,似乎很少有该类书籍告诉各位,在生产的过程当中,如何检出这些浪费?当然,这些浪费并非使用一种方式或单一工具就可以全部检出,而是必须结合不同的工具手法并将之建构成一套系统运作方能完备。

然而,本篇内容的重点并不是要告诉各位如何建构这种系统,而是与各位分享如何用最简单的方式就能够检出工厂现场大部分的浪费,进而消除这些浪费以提昇品质与效率,迈向精益之路,期使有需要的读者在读完本篇文章之后可以马上应用。

管理从现场来,未来也要回到现场去。因此,我们先从现场出发,看看企业生产单位,现场的生产记录方式。以下列举几种企业常见的写法:

第一种方式,叙述式的纪录,如表一。

【表一】

.jpg)

第二种方式,流水帐的纪录,如表二。

【表二】

.jpg)

第三种方式,记录投入数量与生产数量,如表三。

【表三】

.jpg)

第四种方式,有时间段记录、计画数量、实际数量与达成率,如表四。

【表四】

.jpg)

第五种方式,记录计画数量、计画工时、实际工时与达成率,如表五。

【表五】

.jpg)

从这几种写法当中,到底哪一种写法比较好?哪一种可以检出浪费?各位读者可以相互比较与思考……。

所以,答案是哪一个呢?…结论是…以上的写法都无法检出浪费。为什幺?因为都没有记录说明未达成的原因(一次因)。因此,综合以上的写法,我们将这些生产报表的填写方式改写一下,如表六。

【表六】

.jpg)

各位读者是否已看出端倪了呢?嗯!没错,就是要将差异的原因予以说明。然而,这样写有什幺好处?当然有,接下来就是将生产报表的资料输入到EXCEL作统计以产生资讯,了解现场的问题分布。

因此,EXCEL的栏位设计如下:

.jpg)

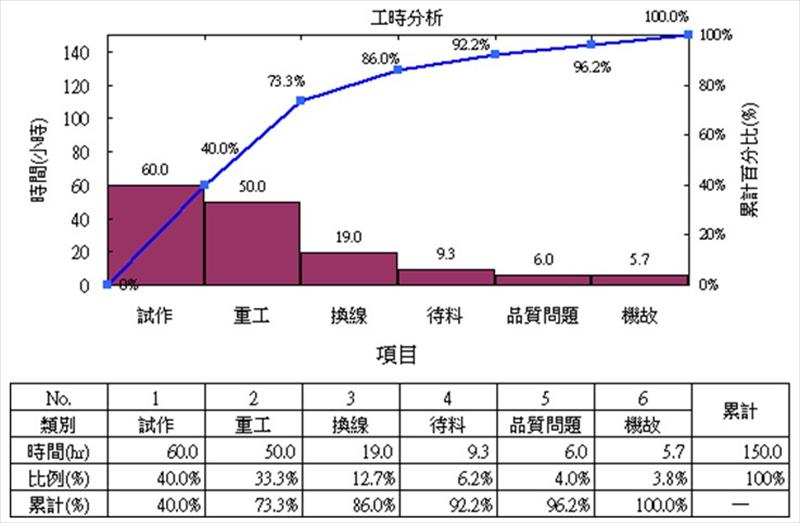

我们可以假设一个案例,应用以上的作法将 EXCEL 内的资料利用柏拉图分析,将前一天的生产问题予以呈现,如图一。

【图一】

从这个假设案例中,我们可以了解,这是一次因,并非根因,必须追根究柢方能对策,才能有效抑制浪费的产生。然而这些的生产问题与文章一开始的七大浪费似乎没有直接关联,其实并非没有关联,而是有些项目可以直接相关,有些必须深入探讨之后方能归类。因此,我们列举一些生产的问题予以分类,在这些分类当中,有些并非一定在某一类别,端视发生的情况与管理的範畴而定。

试作:为新产品量产的过程,只要在生管计画的时间内完成者,可不归属浪费;但超过计画时间,就必须检讨。

重工:可能是品质引起的重工(不良品的浪费);也有可能是库存过久引起的重工(生产过剩的浪费);也有可能是作业性问题引起的重工(无效动作的浪费)。

换线:人员/机台 等待(生产)的浪费。

待料、缺料:人员/机台 等待(材料)的浪费。

品质问题:人员/机台 等待(确认)的浪费;不良品的浪费;库存(过久引起的品质)的浪费。

机故;调机;生产线故障:人员/机台 等待(维修)的浪费。

新人:不熟悉生产作业而导致动作的浪费。

插单:可能导致搬运的浪费、(在製品)库存的浪费。

以上仅是一些範例说明,重点在告诉读者如何检出生产浪费的方法而不是如何解决这些问题,毕竟解决这些问题不是本篇的重点。

许多製造型企业的主管们并未正视生产日报表的填写方式,对现场出现问题的资讯没有充分掌握而产生「病急乱投医」的现象,误用解决问题的方法,导致问题没有解决或者事情解决了,但生产效率或品质并没有明显提昇,这表示说该问题的解决对现场来说并非重要的课题。所以,您用什幺方法检出生产问题?重视细节管理的态度,再利用80/20的法则,针对重点问题提出解决方案,一旦掌握到这种技巧,就可以将资源集中在重要的课题上,生产效率或品质才能有显着的提昇。

生产日报表看似简单,其实是结合了时间研究、目标管理、生产计画管制、细节管理等等的观念,製造型企业若能从基本的生产日报表着手,一定能够带给企业很有用的资讯。当然,每一家製造型企业生产过程中出现的问题不见得会一样,甚至有些不会出现在所谓的七大浪费里。重点是,企业用什幺样的方式记录现场问题,而不是凭某人的记忆认为现场的问题有哪些?这两者之间,记录与记忆,往往存在很大的落差,这也是很多企业为什幺投入许多资源从事改善工作而成效却不若预期的结果。

推动精益生产,生产日报表仅仅是起步而已,跨出第一步并且站得稳,才能有效凸显企业现场流程、制度、管理不足等问题,之后才能对症下药,药到病除。因此,正视生产日报表并运用报表提供的资讯将会使你在推动精益生产时少走许多冤枉路。