在年初的全球业务会议中,订下「开闢OEM与ODM战场」的策略后,在几个客户参观工厂,业务人员回报客户的观感后,董事长忧心忡忡,认为:「生产线若再不改变现状,这个策略要成功,恐怕遥遥无期」。于是,打算在这週五下午例行的「主管会议」中与製造相关单位的主管们一起讨论。

董事长:「今天会议的临时动议,我想讨论近日几次客户工厂参访后反映的问题,认为我们生产空间不足以应付他们的订单需求,不知道各位主管有什幺建议?」

徐课长(製造二课):「董事长,我们的生产空间已不敷使用,应该把租出去的厂房收回来自己用。」

孙课长(製造三课) :「我们可以把生产线上不必要的东西清一清,整理一下,应该有机会腾出一些空间。」

董事长:「孙课长提出的建议只是暂时对策,徐课长提出的方案是最不得已的作法。许课长(製造一课),你的看法?」

许课长:「我实在也想不出有什幺好的方式可以让生产空间再大一些。」

厂长:「董事长,我们不是应聘一位製造经理,我记得他是下週一就任,他有其它产业的经验,我们可以问问他的看法。」

董事长:「好吧!事到如今,也只能先这样。」

董事长心里其实很清楚这些部属能力的限制,工厂要改变,势必要引入外部资源,提供不一样的想法,让这些部属的观念与作法有所改变,进而提昇管理技能。董事长很重视客户提出的问题,因此,亲自带领新来的製造经理逐一楼层地介绍每一课的生产作业内容与面临问题。製造经理看完之后,心里有了谱,并请董事长给他一天的时间,让他初步了解一下背后的原因。

之后,製造经理-杨经理便去二楼现场了解。

杨经理:「许课长,生产线的原料与在製品的量一直都是这样吗?」

许课长:「是啊!」

杨经理:「好,你可否告诉我,生产线领料的方式?」

许课长:「经理,我们在生产的前一天下班前或是当日上班前,会把当天要生产的物料全部领出来放在生产线的暂存区再依工单顺序分配给作业人员生产。所以,理论上,到下午的时候,原料的量应该会愈来愈少,可是总会出现一些问题。」

杨经理:「什幺问题?」

许课长:「来料品质啊!像最近的一批PCBA来料就出现品质问题,为了赶着出货,作业人员正忙着将PCBA一块一块地重工,所以物料就这样堆着。」

杨经理:「难道IQC(Incoming Quality Control)没有检验吗?」

许课长:「IQC没办法检验,因为PCBA要组装为成品后经过测试才知道有没有问题。」

杨经理:「了解,可是也不应该有这幺多物料啊?」

许课长:「因为我们的工单都是少量多样,不同工单分成不同人或组生产。」

杨经理:「OK!了解。那在製品呢?」

许课长:「有的是原料出现问题,组装到一半,只好暂存;有一部分是我们的产品可以共用,因此有一部分是计画性生产,待客户下单后再依需求组装后续的部分;还有一部分是共用料件,先做起来存放,待要组装时,马上就有半成品可用。」

杨经理:「喔!了解。」

接着杨经理来到三楼的製造二课,走进办公室,请徐课长一同到现场了解。

杨经理:「徐课长,你负责的产品和製造一课完全不一样,体积大很多。」

徐课长:「是的,我这一课生产属于高单价的产品,而且产品要Burn in (B/I,烧机测试) ,我们还有专用的 Burn in room。」

杨经理:「所以产品都要先用胶箱装,之后来到 B/I room 上架,B/I完成后再下胶箱回生产线测试?」

徐课长:「是的。」

杨经理:「看来,B/I的方式应该只是做机构与机板的测试,B/I的料架怎幺不设在生产线边测试呢?」

徐课长:「经理,实在是空间不足啊!」

杨经理:「好,知道了。」

杨经理其实也知道,生产空间大多已被固定式的工作台占用,很多檯面其实是没有人在使用,加上成品、半成品与原物料的堆放,根本没有多余的空间。

杨经理来到楼上的製造三课,孙课长正好在生产现场看着计画排程,似乎在思考什幺事情,孙课长一见到杨经理,便与经理聊了起来。

杨经理:「孙课长,製造三课的作业人员好像比较少?」

孙课长:「是啊!因为产品的关係,量比较少,而且我们都是计画性生产的比较多。」

杨经理:「哦!你怎幺知道要生产多少量?」

孙课长:「根据以往出货给客户的量啊!而且业务每次下单,都要求在很短的时间内出货,根据以往的生产经验,根本来不及,只好先做库存。」

杨经理:「生管没和你们沟通吗?」

孙课长:「哦!生管?我们没有生管,都是业务直接下单给各製造课后,由课长确认料况及请购。」

杨经理:「那共用料怎幺办?」

孙课长:「不知道耶!只要仓库人员告诉我料不够,我就请购啊!」

杨经理:「好!那幺请问,以目前看到的半成品库存量大概要多久才会销完?」

孙课长:「嗯……很久。」

杨经理:「很久是多久?」

孙课长:「5~6个月。」

杨经理:「怎幺会做这幺多库存?」

孙课长:「不这幺做,作业员会没事做啊!」

杨经理:「没事做?可以支援其它课或是培训其它技能或是教育训练甚至做5S也可以,总之,就是不要做库存。」

孙课长:「……。」

杨经理发现,了解愈多,事情似乎是越来愈複杂,空间不足并不是单一因素引起,牵涉到流程甚至是组织运作所导致的结果。该怎幺做会比较好?杨经理的脑子里不断地想着各种方案……想着想着,最后,来到了製造四课。

製造四课生产态样和前三课并无差异,还是固定式的工作平台、生产空间堆满原物料、再製品与成品。

对于空间不足的问题,看完製造各课后,杨经理有了进一步的了解,心里盘算着循序渐进的改变方式,各课的问题肇因于流程与作业模式,若能调整,很快就可以见到成效,杨经理希望董事长、厂长与各课主管都能明了问题发生的原因并且知道如何改善,因此向董事长简要报告并提出次日请製造单位相关的主管一起开会说明,董事长听完报告后欣然允诺。

次日十点钟,与会主管已準时在会议室里。

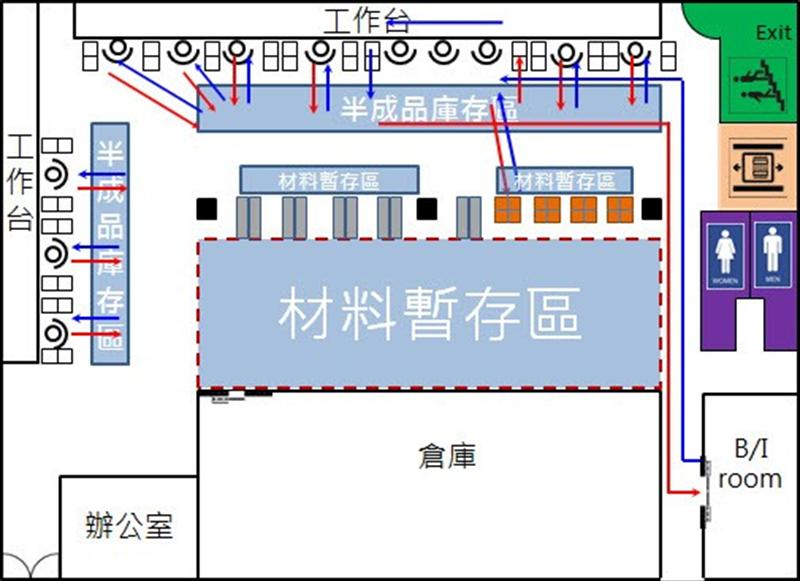

杨经理:「各位主管,经过昨天的初步了解,大抵知道为什幺会产生空间不足的几个原因。首先是工作平台,我们的工作平台都是採用如图 1的这种方式组合而成。每一课的人数比这些工作平台还少,也就是说,作业员用不到这幺多的工作台,这些多出来的就是浪费,若移除这些多出来的平台,可以腾出不少的生产空间。

图 1、工作平台

其次是生产方式,各课的作业模式大都採『单兵作战』的方式,偶有看到两三人组成一组的作业,所谓的『单兵作战』意味着追求个人效率,每个人只负责完成自己的工作,也代表着在製品会愈做愈多进而成为库存品。单纯地从半成品完成一定数量后搬到作业员身后的暂存区,就需来回数次,这还不包括去材料暂存区取材料的路径,以线图来表示就如图 2所示,若从原物料加工到包装的整个生产线图来看就如图 3所示,生产流程(箭线)最好能用一笔画画出,如图 2,表示生产动线的安排是顺畅的,以现况来说显然是不顺畅的。倘若能将『单兵作战』改成『团队作战』也就是流线方式生产,那幺就不会有这幺多的在製品库存。然而,我们的工作平台却不利于流线生产。

再者,我们的领料方式都是领出一天的量,这一点也是很佔空间,我们可以先调整为每半天领一次,换句话说,前一天下班前领出隔日上午要生产的工单量,当天中午领出下午的量,那幺占用的空间就可以减少现有的一半,还有一点要注意的是,每一张工单必须料齐才能上线,这是必须坚守的原则,否则又会占用生产空间。

虽然每一课负责生产的产品不同,由于每一课的作业人员大约20位,因此没必要一个楼层一个课,可以调整一个楼层两个课,甚至合併成一个课,不过,这涉及到组织架构的调整,在此我们先不讨论,但是一个楼层两个课是可以思考的。

图 3、製造一课作业员半成品搬运路线示意图

另外,我们工厂并没有生管,是由业务单位直接下单给製造各单位,这观念非常好,但是并没有相关的配套措施,所以会有业务插单、改单甚至交期不合理的情况发生,导致生产线库存增加,也加重课长的工作负担,有些共用料会重複请购,有时甚至会缺料,若能有一位生管负责统筹业务的订单,由生管担任中间协调的角色,那幺製造单位就可以专心负责生产事务,工厂的整体库存也可以受到管控。当然,这又涉及组织架构,必须从长计议。」

厂长:「杨经理,那生产线要怎幺改?」

杨经理:「我打算用活动式的工作桌,类似如图 5的样式。当然不建议一开始就全面推行,我们先选一製造课一个量大的产品来试行,在试行过程中逐步调整工作桌的样式、将『单兵作战』的生产方式改为『流线式』的生产模式与原物料等相关布置。」

董事长:「好,杨经理,你先评估要几台,请採购询价之后,就赶紧发包製作。」

杨经理:「好的,我会儘快办理。」

董事长:「江课长,仓库是你负责的,明天先试行料齐再上线;各製造课长依杨经理的建议,分次领料,同时,盘点半成品库存量,等数量盘点出来后再来决定必要的库存量;至于一个楼层两个课,或是合併成一个课,这等到新生产线试作结果再来决定,有任何问题,随时提出来讨论。」

图 5、活动式工作桌示意图

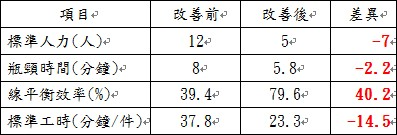

会后,杨经理绘製工作桌的草图并与製造一课许课长深入了解一产品的生产製程后,决定先发包六个活动式工作桌。在等待工作桌回厂之际,杨经理与许课长先整理出一块空间,準备工作桌到厂之后可以架线试行,同时就现有的生产模式量测每一个製程的作业工时,因为现有的作业型态是「单兵作战」,所以线平衡效率、标準人数与标準工时等数据仅能做为参考,如表 1。

几天之后,新的工作桌终于到厂了,根据之前的规划,杨经理与许课长开始架线试行,试行过程中不断地教导与调整作业员如何做好单件流的作业模式,杨经理也随时记录各种缺失作为后续调整的依据。在调整的过程中,最重要的是如何让每一位作业员的工作负荷相当,因此利用线平衡的概念将工作内容不断地调整,经过一週的运作,终于有个像样的雏形出现,如图 6,许课长利用杨经理教他的方法把工时全数量测,如表 2,发现在还没有改变生产线之前,根本不知道生产一张订单究竟要花多少时间可以完成,加上都有在製品库存,只能推估,现在生产一个产品需要多少时间可以非常清楚地知道,而且生产的速度比以前快许多,同时也发现,这样的做法不仅不用堆积在製品,连生产空间都节省许多,令他非常的惊讶!如表 3。

有了成绩,杨经理请董事长、厂长与其他三课的课长到现场看示範线施行的成果,三个课的课长很讶异新生产线的方式竟有这样的魔力,都想试试新的作业模式。加上先前实施的阶段性领料,也有成效出现,虽然还有之前的在製品库存还在消化中,董事长很满意新的运作模式,直问杨经理。

表 1、改善前标準工时表

.jpg)

[注]公式请参考附注说明

表 2、改善后标準工时表

表 3、改善前、后差异表

董事长:「杨经理,我们什幺时候再扩大试行的规模?」

杨经理:「我建议製造一课的示範线继续运作,并且逐步纳入其他机种,然后把旧有的工作台逐步拆除,另外其它的三个课採用示範线先试行,试行的过程中,我请许课长教导他们,毕竟他在示範线的试行中也累积了一些经验,也可以强化他的印象,当然,我也会去协助其他三个课的运作。」

董事长:「好。」

接下来的日子里,製造一课逐步纳入其它机种,也一直不断地调整生产线的线型,如 U型、Y型、I型或是L型甚至是其它可能的线型,以满足不同机种的生产模式;另一方面杨经理也同步做整体规划,在规划时,杨经理思考着如何让搬运距离愈短愈好?如何使製程的流动顺畅,不逆行与交叉?如何有效地利用空间?如何确保作业员的安全以及减轻其疲劳?如何规划客户参观动线又不会影响到作业员生产?以及弹性原则等等;其他三个课的示範线也渐渐有了成效出现。随着时间愈久愈能看出绩效,半成品库存与胶箱的使用愈来愈少,空间也不再需要那幺的大,因此,董事长决定让两个课在同一楼层,这样做可以腾出两个楼层的空间做未来的扩线之用。

将近一年的时间,终于完成了新的布置,如图 7,生产线完全是新的作业模式,小线、团队运作、适于小量多样,不仅如此,还加入5S与目视管理的功能,这让参观工厂的客户无不感到新奇与肯定。

董事长一年多前订定的「开闢OEM与ODM战场」的策略,因为生产线的改变,从业务端回馈的讯息显示,客户下单试作的意愿提升了不少,然而这仅仅是开端而已,若依据客户的要求(稽核表),还有许多努力的空间;另一方面,要持续提昇品质与技术能力,让客户对产品有信心,组织架构势必要做些调整,同时也必须招聘相关的人才,一想到这里,董事长决定在主管会议中和主管们一起讨论该如何进行以满足「开闢OEM与ODM战场」的策略。

结语:

生产线空间不足是最终的结果,若能从以下几个方面思考,如在製品(半成品)库存、原材料领用过多、不良品堆积、超领料过多、非当前生产用的设备与治工具置放生产线、生产线规画不佳、批量生产模式、非流线化作业等等,并着眼于流程面与制度面的改善,相信空间的有效利用会增加不少,而改变生产布置仅是问题解决方式的一部分,相关的配讨措施,即新的流程与作业方法,才能彻底消除空间不足的困境。

[附注]1.瓶颈时间=所有(该製程标準时间)之最大值

2.标準工时=Σ[每件时间(分钟/件)×作业人数]各製程

3.线平衡效率=[Σ(该製程标準时间)÷(瓶颈时间×总製程数)]×100%