自动化生产製造现场管理的统计分析随着资讯科技的进步、网实系统的发达、电脑运算速度的增加,以及资料蒐集和储存技术持续改进,加速了大数据的累积以及统计资料的取得。有效结合大数据分析概念与生产管理统计分析,从现场生产传送的大数据资料中撷取出有效的资料,可以发掘先前未知且潜在有用的资讯,并协助提高生产效能、创造更高的附加价值。

例如由生产机台传输每日操作纪录,累计一段期间的大数据,将机台的开机时间、故障时间、保养时间、换模具时间…等资料撷取出来,提供生产单位建立生产绩效、机器定期保养、模具维修保养、生产稼动率…等资讯,进而分析了解机器稼动率、机台故障週期、机器保养频率、机器保养时间、模具耗损週期、模具损耗频率、及模具保养时间…等有价值的生产管理资讯,提供自动化机器生产管理与提高机器效能的决策参考。

一、利用大数据分析产品製程

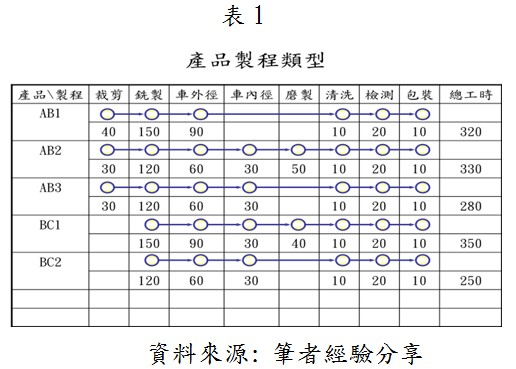

依循生产力4.0的概念,智慧工厂分成三阶段;第一阶段是传输大量资料让电脑记忆与学习,让电脑依循人类的指令做事;第二阶段就是让电脑来取代人类做一些简单且繁琐的决策与行动;第三阶段就是设计更先进的硬体设备,来达到更多更省人力的事情。以少量多样的化的製程为例,不同产品会经过很多工作站、不同机台和各种製程,其过程会产生大量资料,包含设备参数、製程参数、生产时间…等大数据,并具有複杂的关连性。例如表1。

将设计研发单位与生产技术单位的资料传输到云端大数据,尔后如有类似的製程就可以由大数据来撷取资料做修改后变成新的产品製程,因此会降低产品设计与变更的作业时间,缩短新订单试作开发的时间,进而增加接单成功的机率。另外由于有大数据可撷取资料,新製程移转的速度也变快,转量产的问题也较少,有利于后续客户下单后的生产管理与品质管理。

二、利用大数据分析设备效能

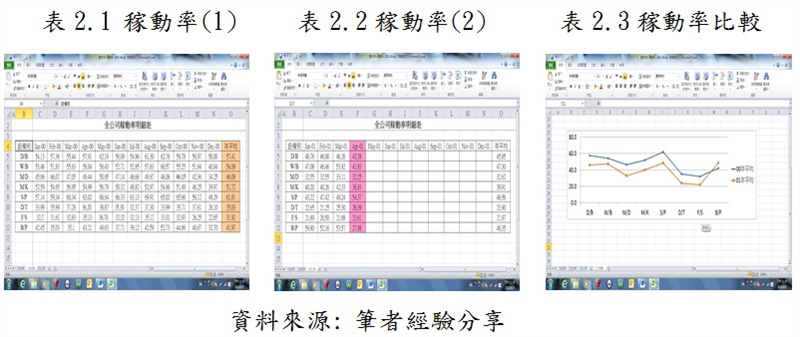

机台加工过程中,可经由感应器收集巨量资料并即时监控,因此当有製程品质逐渐偏离、设备精密度变差的状况时,就可提早进行预防性保养、维修,并建立设备的预防保养,以维持产品製程稳定性并提升良率。也可以透过长期量测、统计与分析生产过程的相关数据,评估该机台是否在正常运作的模式下运作,甚至发展成先进设备控制的预警系统。例如表2.1、表2.2、表2.3。

将生产设备的稼动状况直接传到云端大数据,可以撷取每日/每週/每月甚至每年的机器运作资料,分析机台的稼动率。当机器有非正常停机或故障的状况,生产管理人员就能掌握状况,及时调整生产排程。 设备管理人员也可监督机器的使用状况,依据稼动频率与机器耗损状况做预防保养与维修。

三、利用大数据分析生产瓶颈

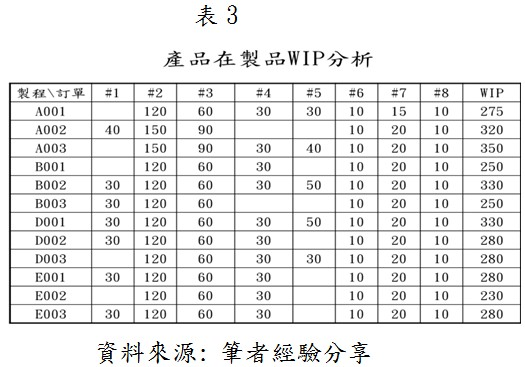

同样的,大数据分析亦可以应用在现场管理以降低生产週期时间,透过分析各个阶段在製品(WIP)的高低和工厂物流的状况,调整机器与人力配置来维持产线顺畅。例如表3。

将生产线的即时资讯传到云端大数据,可以撷取每日/每週/每月甚至每年的生产在製品流动状况。当机器有非正常停机或故障的状况,在製品的流动就有异常状况,这时生产管理人员就需要深入了解原因,及时调整生产排程,不能影响瓶颈製程的进度。生产单位主管也须随适应变,以免影响交期。

四、利用大数据监督品质与预防改善

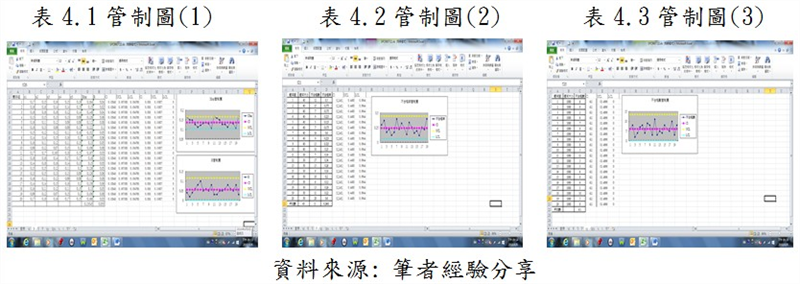

大数据分析也可以对于生产线品质管理有帮助。在生产製程中,一定会有品质检查的动作,将品质检查的资料传至云端大数据。由于每条高科技生产线都有许多感应器,感应器都会纪录许多的数据,这些大量的数据亦可撷取资料应用在生产线的统计製程品质管理,藉由各管制图的製作来了解製程品质管制状况,结果可用来做早期预测产品品质,并作防範与改善。也可用来做生产程序控制。例如表4.1、表4.2、表4.3。

另外,如果传至云端的品质不良数据中有细部的分类资料,可以与产品的品质与缺陷相连,也可撷取作为不良原因分析,找出是机器或模具或人员的问题进行矫正预防。例如表4.4、表4.5、表4.6。

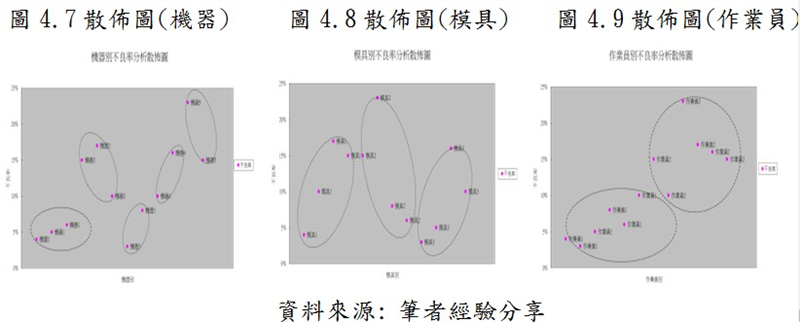

再用QC七大手法的层别法及散布图4.7、图4.8、图4.9的分析,可以推断出机器5与作业员2产出不良率较高,为改善的重点;而模具不同造成的不良率比较不明显,不过当同一模具使用频率较高时,其不良率就会升高,也就需要做模具保养。

五、结论

透过强大的资讯系统和运用大数据分析,有如採矿作业,要从巨量如山的大数据中挖出有用的资料。随着技术的发展和分析能力的进步,我们越来越容易从大数据找出有用的资讯来提升生产效益和品质,大数据分析俨然将成为辅助管理者做决策的基础和推动智慧工厂的关键。台湾製造业的工程科技方向已定调为生产力4.0,而发展智慧机械联网、善用大数据分析,才能使製造业在产品设计、开发、生产製造、销售等更具有效能与竞争力,进而提高少量多样化订单生产力,创造更高的附加价值。

参考资料

【1】2014年11月10日DIGITIMES中文网

【2】电电时代第91期, 2015.07