所谓标准化,就是对在作业和流程系统调查分析的基础上,将现行流程和作业方法的每一操作顺序和每一动作进行分解,以科学技术、规章制度和实践经验为依据,以安全、质量效益为目标,对整个过程进行改善,从而形成一种优化的流程或者作业程序,逐步达到安全、准确、高效、省力的工作效果。

标准化是任何一个企业的基础,没有标准化,就不可能有好的产品和服务。说标准化是企业生死存亡的关键,一点都不过分。尤其是现代企业,没有标准化,企业就丧失了竞争的资格。标准化做不好的企业,是要被开除地球村的“球籍”的。

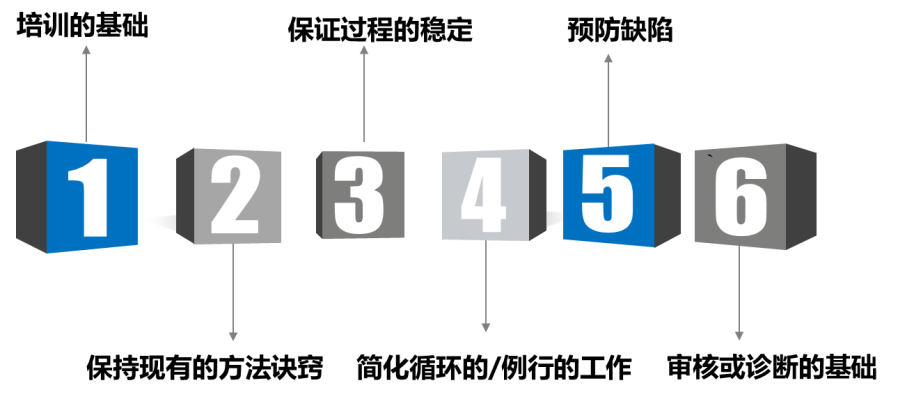

标准化目的如下图

l 培训的基础:没有标准化,不同的师傅将带出不同的徒弟,其工作结果的一致性可想而知。

l 保持现有方法的诀窍: 把企业内的成员所积累的技术、经验,通过文件的方式来加以保存,而不会因为人员的流动,整个技术、经验跟着流失。

l 保证过程的稳定、简化循环的/例行的工作和预防缺陷:在工厂里,所谓“制造”就是以规定的成本、规定的工时、生产出品质均匀、符合规格的产品。要达到上述目的,如果制造现场之作业如工序的前后次序随意变更,或作业方法或作业条件随人而异有所改变的话,一定无法生产出符合上述目的的产品。因此,必须对作业流程、作业方法、作业条件加以规定并贯彻执行,使之标准化。

l 审核或诊断的基础:标准也是管理者在生产现场随时审核诊断员工是否规范的唯一依据。

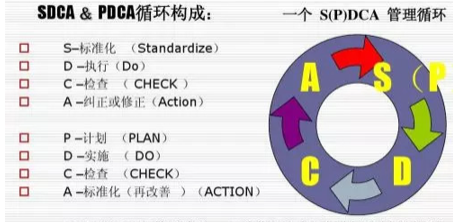

维持与改善的关系

改善与维持是企业提升管理水平的两大轮子。改善创新是使企业管理水平不断提升的驱动力,而标准化则是防止企业管理水平下滑的制动力。没有标准化,企业不可能维持在较高的管理水平。

一个改善的过程就是戴明先生的PDCA循环,即“计划、执行、检查、行动(再改善)”。在这个循环中,计划最重要。传统管理者与精益管理者的本质差异之一就体现在计划上。传统的管理者是没计划乱行动,或者快计划快行动,而精益的管理者是“慢”计划快行动。这个“慢”,不是做计划时故意慢下来,而是指计划的“周密性”和“共识性”。这个循环中的执行过程的检查包涵了两个方面:检查跟目标是否有差距,检查计划是否可行。如果目标无法达成、计划不可行,则需要重新修正行动。

S是标准(Standard),即企业为提高产品质量编制出的各种标准化文件;

D是执行(Do),即按照标准化文件执行;

C是检查(Check),即执行过程中的内容审核和各种检查;

A是行动(Action),即通过检查和评审,做出相应的处置。

SDCA循环“标准、执行、检查、总结(调整)”模式,包括所有和改进过程相关的流程的更新(标准化),并使其平衡运行,然后检查过程,以确保其精确性,最后做出合理分析和调整使得过程能够满足愿望和要求。

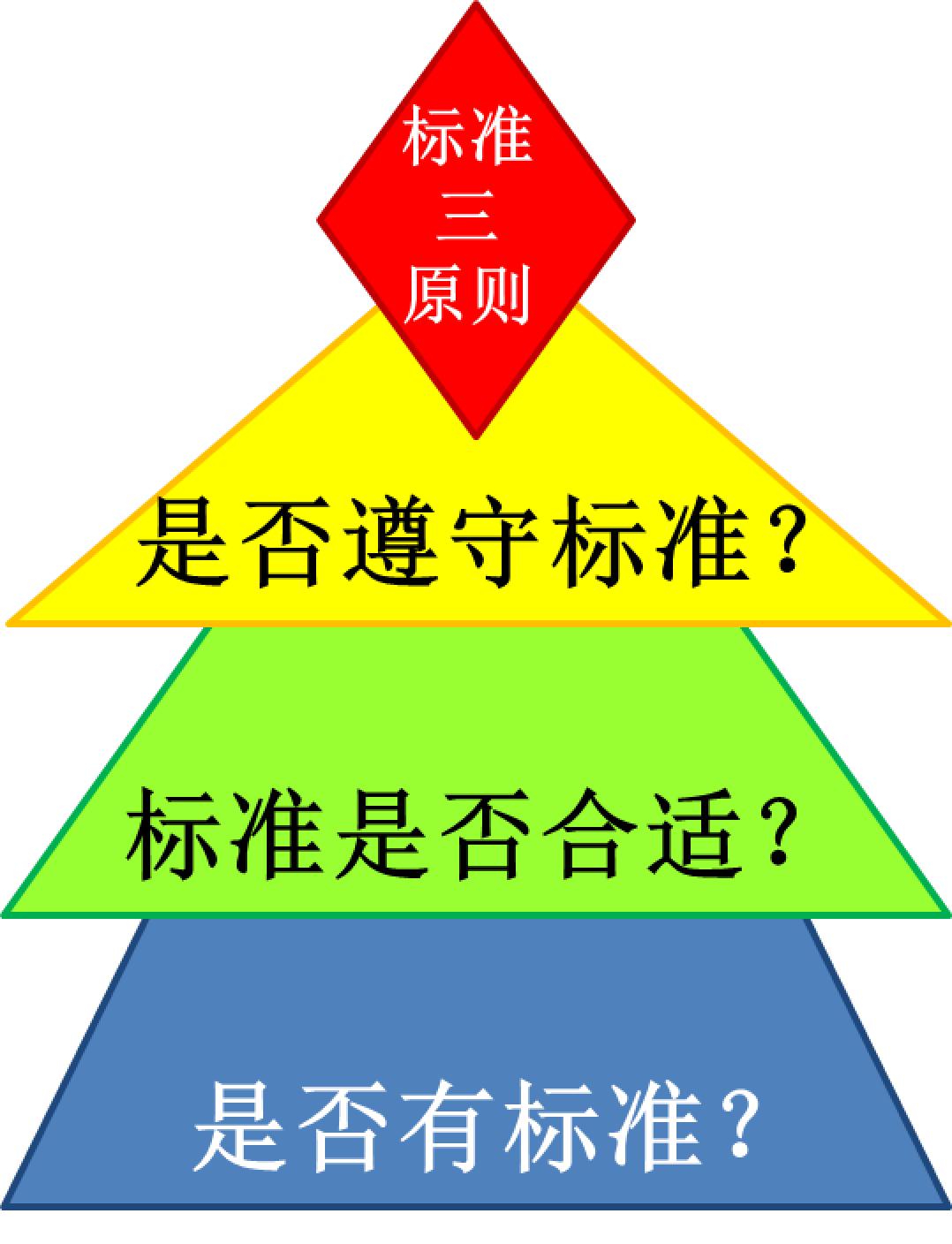

SDCA中的“检查”跟PDCA中的检查不一样,它包含了三层意思:第一,这个业务或者作业是否有标准;如果有标准的化,第二,标准是否合适?如果有标准,标准也合适,第三,员工是否遵守了标准。这就著名的“标准三原则”

搞清楚了维持和改善,那么请问大家一个问题:先有维持,还是先有改善?有人说这跟那个有趣的问题“先有鸡还是先有蛋?”一样,无解!其实不然,先有维持,才有改善。为什么呢?不管现状如何差,先按照现有的做法制定标准,基于这个标准维持下去,就会得到稳定的水平,在稳定的基础上再改善,这样的改善才有意义。

在TPM管理中实行标准的管理模式是必不可缺少的一部分,每一次改善,都要建立新的标准。企业就是通过不断的维持与改善,循环往复,螺旋上升。