5S管理的起源和好处

中国制造业要达到日本丰田的精益生产境界,首先要从5S做起。5S管理于20世纪五、六十年代起源于日本,至今已有四、五十年的历史。1955年,日本的工厂多是大型粗犷的机械设备,精密度低下,更要命的是这些工厂经常要人命,安全事故频发。针对这种情况,为了减少安全事故的发生,日本开始提出了前面2S——整理整顿。通过有效的整理整顿,现场一目了然,当年,安全事故减少了30%。

日本人在此过程中养成了钻研、刨根问底的好习惯,他们开始运用这些好习惯去解决生产现场中碰到的问题,于是,后来不但安全事故减少,还收到了额外的礼物,品质和效率也顺便提高了。以日本人的性格如是顺藤摸瓜,一条道走到黑,就有了第3个S——清扫。

但是过了一段时间发现曾经出现过的问题仍然会重复发生,特别是在新员工加入的时候,于是他们认识到要把这些改善的东西标准化,一方面可以避免问题重复发生,另一方可以将改善经验沉淀,让新员工一次性把事情做对,有了标准,还要有对根据标准执行效果进行核查的工具,所以就有了制度化,也就是第4个S——清洁。

经过长时间的实践,日本人发现员工的素质发生了根本性的变化,无论是从技能上还是精神面貌上,于是第5个S——素养出现了。

经过日本产业协会大力推广,5S成为日本全社会的标准,随着日本工业的走强,全世界人民都搬来主义,成为世界的管理界的标准用语,并且视为一切改善的基础,一种不投入也能得到回报的最佳方法。

4.1.2 5S硬环境和软环境同等重要

在生活中,你是否曾经遇到过5S管理较差的几种情况:

(1)急等着要的东西找不到,心里特别烦,每次找一件东西,都要打开所有的抽屉柜到处乱翻;

(2)环境脏乱,情绪不好;

(3)没有用的东西堆了一堆,却又不知道怎么处理;

相信肯定遇到过,这样的情况在生活中比比皆是。归根到底,就是5S没有做好。

同样地,在工作中,可能也遇到过这样的情况:

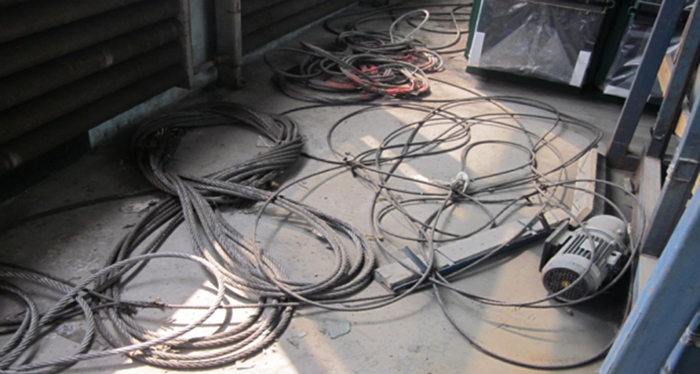

(1)满地都是散乱的钢丝绳:是不是很容易绊倒?

(2)满地的叉车油污:走过去是不是会滑倒?

(3)零乱的消防水管:正常发生火灾, 10秒钟消防水管就应该要装好了,但是这样零乱的情况下,我们需要多长时间?或者1min,或者2min,甚至更长 。

(4)桶壁到处是油墨:既造成了浪费又使环境不美观。

如果这是供应商的生产现场,即使供应商的产品很靠谱,客户看到也会觉得不靠谱。而要让我们的客户觉得我们是一家不错的企业,首先就得先把我们的硬环境塑造好,不仅有整洁、高效的工作环境,同时工装、模检具、物料也要有所讲究,逐步提高品味和档次。其次把我们的软环境建设好,营造良好的人际关系,生产出高品质的产品。

实行5S的过程是一个人造环境和环境造人的过程,通过推行5S,能让我们的“硬环境”和“软环境”同时得到提升。通过持续不断的环境升级,让公司成为一个让客户感动、信赖并尊重的公司。

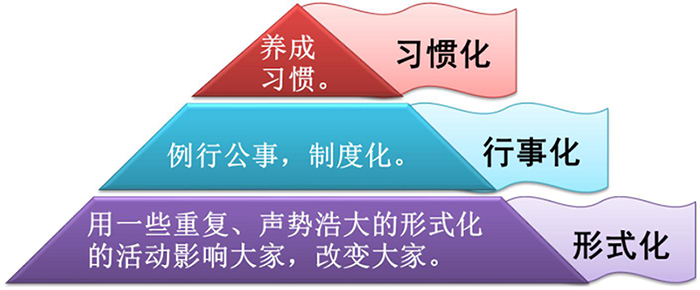

5S,从形式化到行事化再到习惯化

推行5 S应经历三个阶段:形式化——行事化——习惯化。在这个过程强调全员参与,充分发挥每一个人的才智去克服企业中的一个又一个问题。

安岗正笃说过心态变则意识变,意识变则行为变,行为变则习惯变,习惯变则性格变,性格变则命运变。5S管理是通过推行整理整顿清扫来强化管理,再用清洁来巩固效果,通过这4个S来规范员工的行为,通过规范员工行为来改变员工的工作态度,而使之成为习惯,最后达到塑造优秀企业团队的目的。通过强制规范员工的行为,改变一个员工的工作态度,让他成为习惯,到了习惯化之后,一切事情就会变得非常自然,顺理成章。习惯可以成自然。在5S实施好的公司,很多员工很难觉察到他的存在,因为大家都习惯了,也就习以为常了。素养,强调的是持续保持良好的习惯,就好像一个人每天早上起来,都习惯刷牙,洗脸,如果哪一天没刷牙、洗脸,就会身不由己的觉得怪怪的,这就是一种习惯。

精益5S推行的路径

推行精益5S主要有两条原则,一是做有品质的事,二是干实用的活。下面将从活动前、活动中和活动后三个阶段来阐述5S的推行路径

企业持续推行精益5S管理会带来以下好处:

1. 改善和提高企业形象2. 促成效率的提高3. 改善工件在库周转率4. 减少直至消除故障,保障品质5. 保障企业安全生产6. 降低生产成本7. 改善员工的精神面貌,使组织活力化8. 缩短作业周期,确保交货

查看更多请点击:6s管理推行