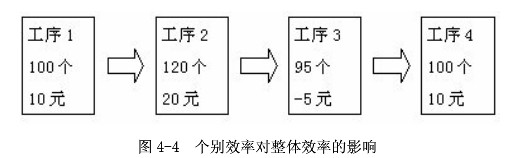

1.个别效率与整体效率

如果将一件工作尽可能细分为许多小工作,让每一位作业人员仅从事一件细分的工作,同时为了激励作业人员的生产效率,有设定了各种奖励奖金,以作业者个人效率为标准进行激励。如图4-4所示,工序3的产能最低,那么经过整个流程后真正入库只有95个,其他工序制造了过多的中间库存。因此整体效率是由最低的个别效率决定的。过分强化个体的计件制,往往注意了局部利益,而忽略了整体效益。

2.精益生产要摒弃“见树不见林”的错误思维

企业的利润绝不是来自中间工序过多生产的在制品,而是来自于销售。如果效率与产能提高了,而销售量并没有增加,只能说明仅仅是提前支付了工资、提前使用了原材料、增加了库存量,这些都属于浪费。

精益生产是拉动式的生产方式,只有在需要的时候才进行生产。因此,认为在制造过多与过早能够提高效率或减少产能损失,是一种“见树不见林”的思维,在精益生产中必须摒弃这种错误的思维。

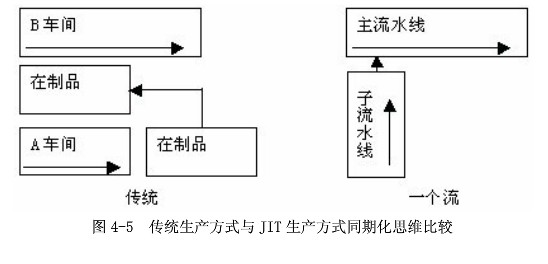

3.精益生产中的同期化思维

如图4-5所有:在传统的生产方式中,当A车间完成工序后,会有在制品存放在中间库内,等B车间需要时再从中间库提取在制品;而在精益生产中,则是在子流水线生产线做完后直接送到主流水线,中间不要库存。这就是同期化思维。

同期化思维强调的是不同车间的生产要与主生产计划同步,不留库存,不要入库、保管、出库等过程。除主生产计划以外,其他车间不要调度员(统计员、计划员)安排生产计划,从而消除中间层,缩短生产时间(Lead Time),实现扁平化管理。