1、制造企业精益管理模式

1.1精益管理模式的理论框架模型

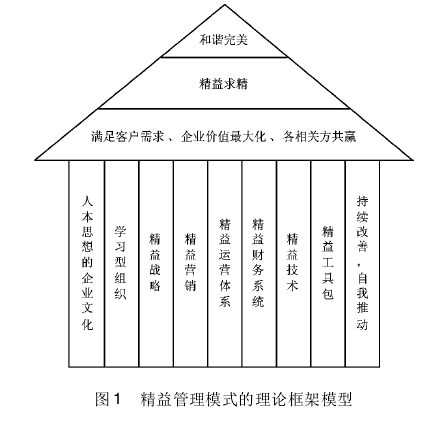

精益管理模式是一种集成的科学体系,广义的“精益”哲学理念是精益管理模式理论框架模型的基础。企业经营的短期目标是适应并充分满足客户需求,实现企业价值的最大化和各相关方的共赢,企业经营的长期目标是精益求精、追求尽善尽美,创造一种和谐的企业环境并持续改善。

结合精益管理模式的内涵,精益管理模式的理论框架模型如图1所示:

1.2制造企业精益管理模式

精益管理模式充分吸收其他先进管理模式中的思想、技术和方法,制造企业精益管理模式的主要内容有以下几点:①建立以“人本思想”为基础的企业文化;②系统思考,建立新型的学习型组织;③选择和制定有自身特点的企业精益战略;④精益营销;⑤财务管理基于精益生产;⑥精益设计开发;⑦精益供应;⑧精益生产;⑨精益设备管理;⑩基于精益生产的品质管理;⑪精益人力资源管理;⑫精益团队绩效管理。

2、制造企业精益化实施方案

2.1精益化成功的关键因素

企业精益化的核心是意识变革、培训、改变组织结构和运行模式。将企业的经营管理由部门为基础,再造为以工作团队为基础,使企业生产经营管理从以职能部门为基本单元转换为以团队为主,职能部门为辅的新的企业组织结构和运行模式。制造企业转化成精益企业常见的障碍有:高层管理部门对精益企业的战略缺乏了解,缺乏转化成精益企业的专门技巧和知识,文化修养、自尊心、组织机构方面的惰性,不愿授权给下属人员,害怕因变革而失去权利,“这里行不通”综合症等等。

基于对制造企业精益化的障碍分析,制造企业精益化成功的关键因素有以下五个方面,一是战略观点,二是强有力的生产线管理,三是由专家培训并取得专家的支持,四是有挑战性的目标,五是紧迫感。

2.2企业精益化实施方法

实施精益化改造是一个循序渐进的改善过程,本文在研究现有理论资料基础上结合企业管理的实践经验,总结了12个步骤,企业可以遵循以下12个步骤,运用PDCA管理循环,循序渐进地推进企业精益化改造进程。

①找出一个企业变革的动机(分析企业当前状况,进行WSOT分析)。

②寻找到一个可借鉴经验的企业,聘请一个经验丰富的顾问或委托一家权威的企业咨询机构,帮助理解精益技术并加快实施速度。

③公司的领导层抓住或者创造一个机会,在整个公司范围内促使实施变革,采取行动。

④通过专家培训,在企业中建立精益意识。首先,企业高层管理者要认识到企业精益化是21世纪的经营战略,认真了解和学习精益思想,把企业发展瞄准精益企业的战略目标,制定一个共同愿景。然后,向员工宣传精益思想和企业的新目标,并实施全员培训,可以采取多种形式,使每个员工都能理解精益企业这个战略目标,使员工理解并承诺在精益企业中的角色。

⑤选取一个样板车间,从现场管理入手,实施精益化改造。生产现场5S是企业精益化的基础,通过生产现场5S管理,使生产车间变得有条不紊,每台设备、每套工具、每个零件、存放物品的每个容器都有指定存放位置而且有明显的标识,工作流程有清楚的示意图,不管是专业还是非专业的人员都能一目了然,消除所有潜在的不安全要素,使作业简化和标准化,消除明显的浪费和不合理的作业。

⑥运用价值流图析技术,对物流和信息流进行分析,迅速改进。对目前生产的产品进行价值流分析,做出现状价值流图,识别增值和不增值活动,改进工作从减少不增值活动开始。

⑦改善加工流程。按精益企业的要求,改善工厂布局,使工厂基于产品组织生产。

⑧准时生产(JIT)。建立拉动式生产体系和看板管理。

⑨在生产中充分运用现代IE技术,确定生产节拍。按客户需求速率生产,不断减少生产批量、生产准备时间、交付周期和库存。

⑩建立ISO9000质量保证体系,实施全面质量管理,推进6西格玛管理。

⑪在样板车间精益化改造成功的基础上,总结完善,将精益思想逐步推广,扩展到企业的各个部门和管理层次。

⑫持续改善,螺旋式上升,不断追求完美。

3、总结

本文本着“综合也是一种创新”的朴素思想,尝试着构建了一种精益管理模式,希望能够对企业实践起到一定的指导作用。要建立一种新的管理模式,作者深知自己的理论水平和实践经验远远不能胜任,但是鉴于多年来一直在制造业从事管理工作,对精益思想的重大意义有更深的理解,所以非常渴望能为精益思想的推广应用尽自己的微薄之力。