丰田生产方式的特征:彻底消除浪费

精益思想告诉我们

◆消除浪费可以有效降低成本——(精益生产方式的特征)

◆消除浪费的前提是如何改变我们的思路和观念,使用精益思想发现浪费

实现精益生产的十大招数

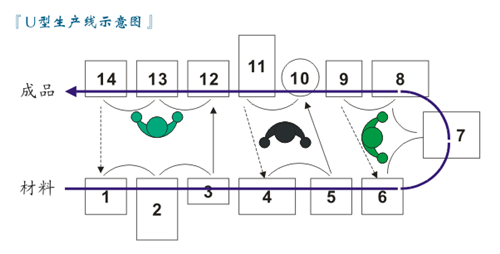

第一招:U型布局的八大原则

★进出料一人担当,组成一个流生产的布局

★按工序排布生产线

★生产速度的同步化

★多工序操作不是多机器操作

★作业员多能工化

★移动式作业方式

★机器设备小型化

★把U型线连起来,消除孤岛

第二招:选用适合U型布局的设备

★三不原则:不落地生根,不寄人篱下,不离群索居

★容易差遣原则:小型化、流动化、有弹性、变换快

★买裸体设备:只具基本功能、门当户对,不用巨舰大炮

★设备要流动:管线不象葛藤,像“快餐车”,出入口同位置

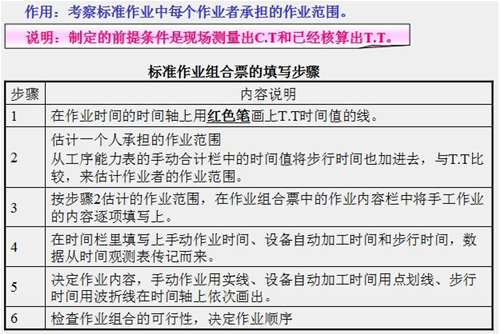

第三招:实施一人多序——标准作业

★ 确定制造节拍

★确定作业顺序

★确定标准手持

★搬运工作标准化

★少人化

★多能工培养

★动作的三不政策:不摇头、不转身、不“插秧”

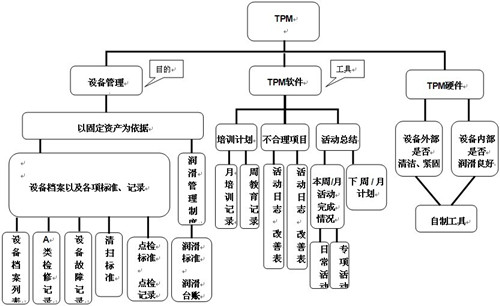

第四招:确保设备运转——TPM

实施TPM——日常保养、定期保养、突发保养、预防保养

日常保养:清扫、润滑、点检

迈向零故障,做好三项基本工作:清扫、给油、紧螺栓,遵守使用条件,提升操作工的保养能力

第五招:确保生产顺利的品质保证

★追求零不良:100%检查

★品质三不政策:不制造不良、不流出不良、不接受不良

★不良杜绝法:一个流生产、标准作业、全数检查、自主品管、防错装置

第六招:提高现场管理水平——5S

★整理、整顿、清扫、清洁、素养

★使用目视管理方法:红牌作战、标示、画线定位、不良品斩首示众

第七招:生产基础理工作——平准化生产

★月计划的平准作用

★人喜欢有节拍的平稳工作

★混流生产是平准化的最高境界(数量均衡、品种均衡)

第八招:减小批量的利器——快速换模

★经济批量不经济

★方法:彻底5S

为什么会产生导致生产周期冗长的停滞现象

1.生产批量大

2.程序复杂

3.按售出的情况进行生产的概念薄弱

4.物流水准低

第九招:快速信息传输——看板系统

1、看板拉动的后补充方式

2、信息泛滥导致无法交货

3、所有的标识都是看板

4、看板系统是确保信息流的畅通手段

第十招:追求完美的持续改善

1、改善的需求为基础

2、并不只做会做的事,向应该做的事挑战

3、应成为改善者,不能成为被改善者

4、彻底的追究真相

5、改善设备之前先进行作业改善

6、改善方案确定之后,首先确认安全和质量