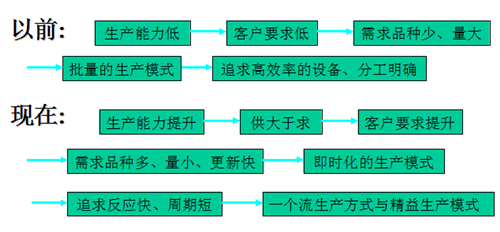

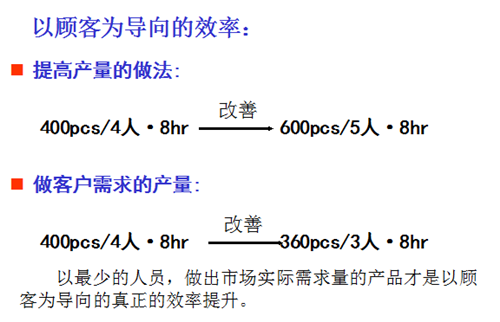

1、精益生产之观念转变

2、深刻理解精益生产中概念术语

第一类:长期理念是成功的基石

原则1:管理决策以长期理念为基础,即使因此牺牲短期财务目标也在所不惜。

第二类:正确的流程方能产生优异成果

原則2: 建立无间断的操作流程以使问题浮现。

原则3:实施拉动式生产制度以避免生产过剩。

原则4:使工作负荷水准稳定(生产均衡化)。

原则5:建立立即暂停以解决问题、从开始就重视品质管理的文化。

原则6:工作的标准化是持续改进与授权员工的基础。

原则7:运用视觉管理使问题无处隐藏。

原则8:使用可靠的、经过充分测试的技术以协助员工及生产流程。

第三类:发展员工与事业伙伴为组织创造价值

原则9: 把彻底了解且拥护公司理念的员工培养成为领导者,使他们能教导其他员工。

原则10:培养与发展信奉公司理念的杰出人才与团队。

原则11:重视事业伙伴与供货商网络,激励并助其改进。

第四类:持续解决根本问题是企业不断学习的驱动力

原则12:亲临现场观察以彻底了解情况(现场现物现实)。

原则13:不急于作决策,以共识为基础,彻底考虑所有可能的选择,并快速执行决策。

原则14:通过不断省思与持续改进以变成一个学习型组织。

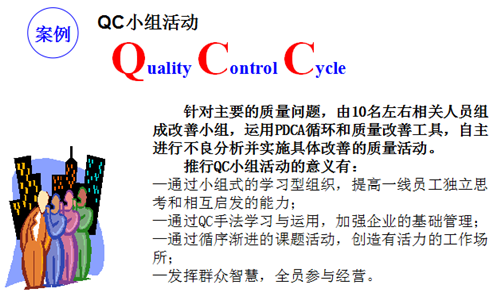

3、精益生产自主研究与全员参与

4、活用改善工具是精益改善成功的关键

精益改善工具都是相对的,在使用时要考虑本公司的实际情况;

精益状态是一种追求,每天改善一点点,就会有大进步;

改善的理念是对的,要坚持;

要活用管理工具进行改善。

何谓改善?

所谓改善,是指企业在运作管理中出现了问题,或意识到可能会出现问题,因此寻求方法、对策,解决问题或避免可能带来的影响,从而使企业摆脱危机,健康成长。

精益改善项目是一些企业开展的改善活动的总结。

改善背景:公司每月营业额为300万元,但长期库存的材料、半成品金额均在600-700万元之间,占用了大量资金。

企业产品:照相机

改善方案:

1、对近百种材料、部件进行采购周期分析,按采购周期划分为3类;

2、对过去一年间的材料、部件的使用情况进行调查,为设定安全库存和缓冲库存提供依据;

3、连接各工序,建立单件的、连续流动,并在工序间设立半成品超市、看板等,实施拉动生产;

4、做好生产线平衡维护,按类别周期实施采购。

改善时间:4个月

改善效果:

库存:600万降为200万

周转率200%变成70%

改善背景:设备故障发生率高,维修维护时间长

产品:橡胶加工(切断机、研磨机、成型机、混炼机、加硫机)

改善方案:

1、设备操作标准化;

2、设备点检、维护保养标准化;

3、一年来设备病例管理档案建立;

4、设备备品备件采购、日常管理标准化;

5、全员设备管理知识宣传的开展。

改善时间:6个月

改善效果:

故障发生率4次/月.台降为0.3次/月.台

停滞时间115分钟/月.台降为13分钟/月.台

建立设备相关文件:128份

改善目的:提高效率,使问题显现,便于管理

企业产品:电子产品组装

改善方案:

1、建立模范样板区;

2、进行目视化管理改善的方法说明;

3、全员改善动员,改善建议提出;

4、实施改善(办公室、生产线、设备、仓库)。

改善时间:6个月

改善效果:

改善期间员工提出改善建议共2000件(人均10件)

实施目视化的项目计:200个

可计算的经济效益:30万

不可计算的经济效益:操作的便利,现场的整洁,员工的士气