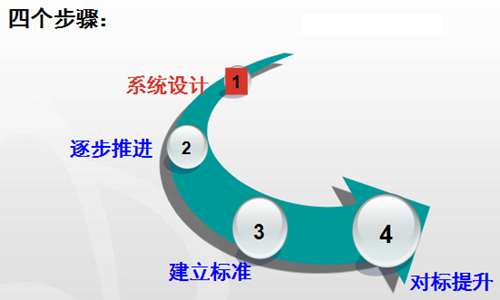

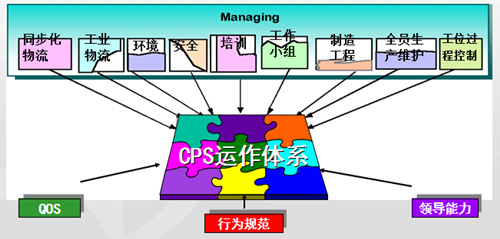

系统推进主要做法

第一步系统设计

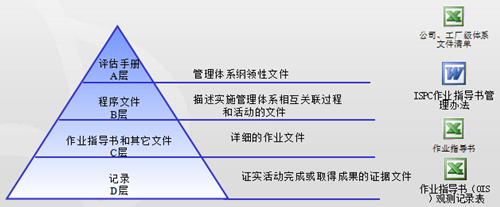

1、以福特FPS为标杆建立CPS纲领性文件

长安股份公司从2005年初,借鉴合资公司长安福特马自达FPS体系,依据长安的具体情况,编写完成了CPS十二大要素一层次的纲领性文件《CPS体系评估手册》。

2、建立CPS四层次文件体系

2005年,在经过公司、工厂、专责组之间几上几下多轮讨论之后,完成了五十余个CPS相关流程的二层次文件的制定,规范了相关业务流程。

2007年对各制造工厂的体系文件进行了清理;

2008年对CPS体系文件进行修订,增强了体系的系统性、完整性和可操作性。

3、制定推进主体计划

根据CPS各要素推进重点,结合公司、工厂的管理现状,制定了推进主体计划及方针展开主体计划,与日常工作紧密结合,确保各项计划有效实施。

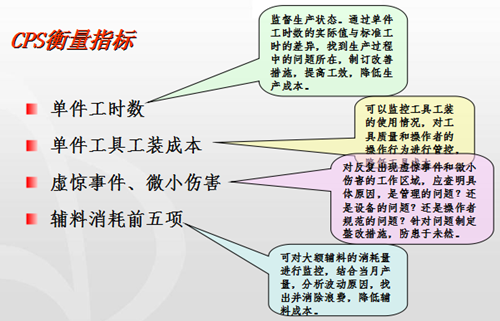

4、确定CPS精益生产管理指标体系

06年,确立了118项与制造过程密切相关的CPS管理指标,建立了CPS月度分析制度;

07年,指标精简到70个;

08年,强化指标的分级管理,确定了公司级CPS管理指标12项,工厂再根据公司的目标层层分解到工厂、车间和班组。

4、确定CPS管理指标体系

衡量指标如何促使工厂积极消除浪费

建立CPS管理指标体系,设定指标的年度目标,通过指标的收集、分析及对标管理,来发现制造系统各个环节的各种浪费,并运用PDCA问题循环处理工具进行闭环处理,以此来消除浪费,促进CPS工作的有效开展。

车间整体运行的晴雨表:SQDCME记分卡

第二步逐步推进

1、搭建组织机构

为确保CPS管理的顺利推行,长安公司成立了由公司领导小组亲自参与,CPS办公室具体推进,从公司延伸至班组级的CPS四级组织机构。公司层面按业务归口管理的原则,以6个专责组的形式,负责CPS推进、协调、管理、考核、体系完善工作。

2、宣传与培训

充分利用公司内部资源,采取各种宣传方式,营造良好的精益生产氛围。

3、硬件平台建设

4、重点环节

以WG班组管理能力建设为基础

以生产现场为主要对象

以识别与消除浪费为核心

以PDCA循环为工作原则

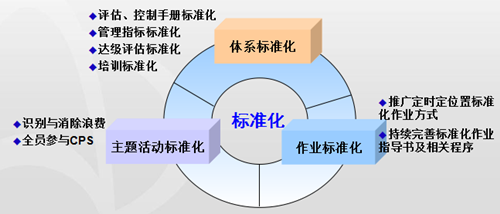

第三步建立标准

通过精益生产的深入推进,总结各阶段推进经验,形成体系、作业、主题活动三方面的CPS标准化运行方式。

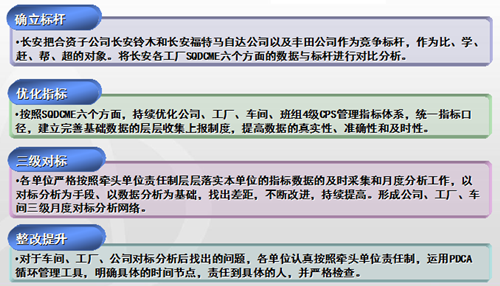

第四步对标提升