IE(industiral Engineering)工业工程是精益生产的基础,当年大野耐一从美国学习IE归来,结合丰田及日本的实际情况,具有开创性导入了一种新的管理活动---精益生产活动,IE与精益生产一脉相承,没有IE做铺垫,精益生产就失去了根基。所以搞精益生产活动,导入IE势在必行。

---题记

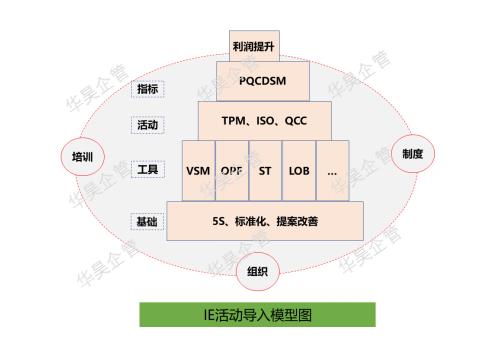

如何导入IE,才能与正在进行的精益生产活动有效结合呢?

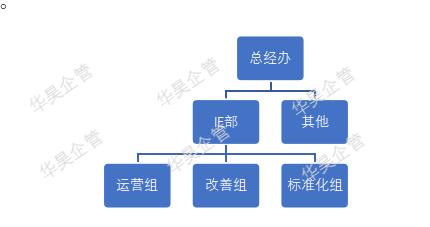

首先要建立队伍,如有必要设立专职的IE工程师,小型的企业可以设立兼职的IE工程师,一般由PE或QE工程师兼任。如果想要发挥更大的作用,需建立IE组织,或者称为IE小组,IE推进室,至于挂在哪个部门,看公司的定位,如定位为各种重大效率、成本、改善项目推进的话,可以单独设立IE部,设置IE经理1名,组员2名(这是最小的队伍,队伍大了,IE组也可以划分运营组—公司运营、战略规划、改善组-流程改善、现场改善、标准化组—SOP、ST等),也可以将IE部挂在公司副总下面,甚至挂在总经办也未尝不可(如下图)。

因为IE工作推行起来不免遇到很多压力和阻力,后面的支持越大,项目的成功几率越大,带来的效益越大,也就减少了项目失败的风险。如果只是IE一个人在战斗,可以从最基本标准化工作开始:标准工时、作业指导书、夹治具设计导入,建立标准化秩序,也能取得一定的成绩。

其次要进行系统的IE培训,可以通过两种方式:内训和外训。内训分两种:一、IE内部培训,包含IE技能培训、IE经典著作研读会、IE实践研讨,由IE经理组织,IE组人员技能提升为主,自我体质强化;二、公司IE培训,全公司IE基础知识的培训,由IE部组织。外训分为:去外面培训或聘请外面来培训,对象依据实际需求而定。IE部成员或IE感兴趣者也可参加一些公益活动,当前国内比较有名IE活动有中国工业工程师联盟、精益自主研、低成本自动化活动,多去外面走走,听听高手的华山论剑,也去听听菜鸟的奇葩问题,向高手学习,向高手看齐,学习他们的工作方法,学习他们严谨的工作态度,学习他们十年如一日的改善精神,才能综合性提升自己的技能水平,也能拓展IE知识范围,提升IE组织的水平。全员都去学IE,大家都是IE,都可以发现问题,都能解决简单问题,这样统一思想,统一步伐,统一节奏,何愁全公司没有一个良好的改善氛围呢?

最后适时开展一些IE活动。IE活动一定要与公司当前的痛点结合,既要走寻常路,也要走不同凡响的路。如果公司标准化没有建立,就从标准作业和作业标准开始,流程标准化、工序标准化、动作标准化、工时标准化,手持标准化,从ECRS手法(取消、合并、重拍、简化)开始,一步一个脚印。如果公司的效率成本问题,就要具体问题具体分析,如是供应链问题,就要解决供应链瓶颈或导入单件流;如是设备问题,可以导入设备改善项目,比如TPM设备自主保全、设备技改、故障率降低等;如是产线不平衡,可以导入产线平衡率,结合现场改善;如是品质问题,导入QCC、A3报告,所以导入的IE活动不能千篇一律,也不能墨守成规。如果实在搞不清楚是什么问题,干脆从VSM价值流开始分析,到底是流程出了问题,还是供应链出了问题,甚至是战略目标出了问题,纵览全局,找出公司的病根,总有一款适合公司的IE活动或工具。

最后无论是组织建立、培训开展、IE活动的导入,离不开氛围的营造,离不开基础的铺垫(比如5S活动、标准化、提案改善),更离不开制度支持。没有制度的支持,一切的IE活动都会是一阵风,有些改善会打回原形(布局优化、设备技改项目除外)。各项制度要与公司当前运行的体系有效结合,避免两层皮,写一套、说一套、干一套。

IE导入成功并非一蹴而就,就如罗马非一日建成,不仅需要持续改善,更需要全员参与,不断的挑战新目标,这样制度才能更接地气更完善,IE活动才能进行到底,不断创新,精益生产活动才能拾级而上,不断突破,企业之树才能茁壮成长,基业常青。