5S起源于日本,指的是在生产现场中对人员、机器、材料、方法等生产要素进行有效管理,是日式企业独特的一种管理方法。

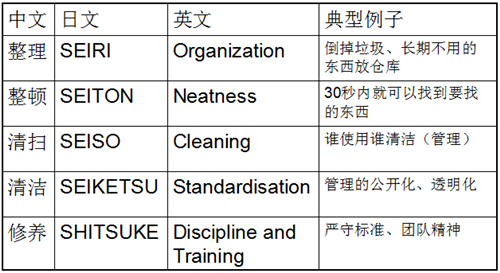

5S的含义

整理(SEIRI):区分必需品和非必需品,现场不放置非必需品

整顿(SEITON):将寻找必需品的时间减少为零

清扫(SEISO):将岗位保持在无垃圾、无灰尘、干净整洁的状态

清洁(SEIKETSU):将整理、整顿、清扫进行到底,并且制度化

修养(SHITSUKE):对于规定了的事,大家都要遵守执行

具体内容

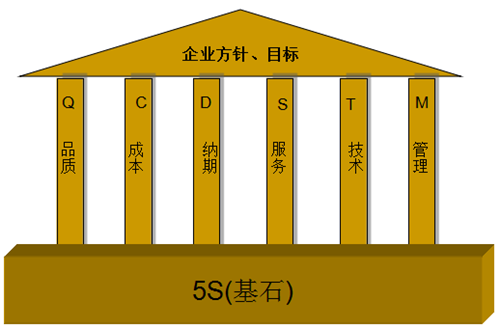

5S管理是企业管理的基础

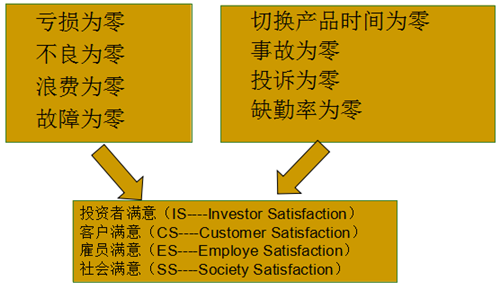

推行5S的目的

改善和提高企业形象

促成效率的提高

改善零件在库周转率

减少直至消除故障,保障品质

保障企业安全生产

降低生产成本

改善员工精神面貌,使组织活力化

缩短作业周期,确保交货期

5S的八大作用

整理的推进重点

含义:将必需物品与非必需物品区分开,在岗位上只放置必需物品

目的:腾出空间、防止误用

特别说明:如果你的工作岗位上堆满了非必需物品,就会导致你的必需物品无处摆放;你可能希望增加一张工作台来堆放必需品,这样一来就造成浪费,并形成恶性循环。

作用:可以使现场无杂物,行道通畅,增大作业空间,提高工作效率;

减少碰撞,保障生产安全,提高产品质量

消除混料差错;

有利于减少库存,节约资金;

使员工心情舒畅,工作热情高涨。

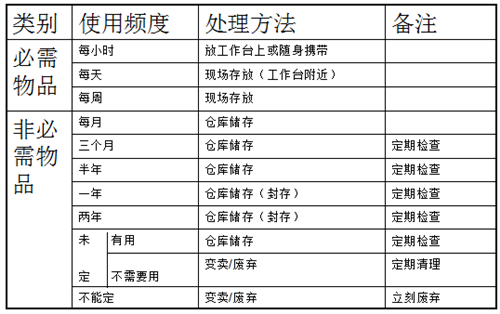

推行要领:马上要用的、暂时不用的、长期不用的要区分对待;

即使是必需品,也要适量;将必需品的数量降到最低程度;

在哪儿都有可有可无的物品,不管是谁买的,有多昂贵,也应坚决处理掉,决不手软!

必需品和非必需品的区别

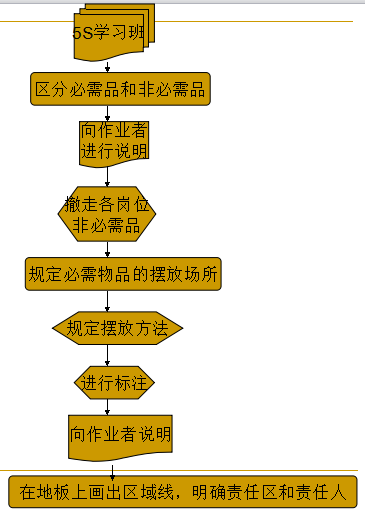

步骤:第一步:现场检查

第二步:区分必需品和非必需品

第三步:清理非必需品

第四步:非必需品的处理

第五步:每天循环整理

清扫的推进重点

含义:将岗位变得无垃圾、无灰尘,干净整洁,将设备保养得光亮完好,创造一个一尘不染的环境。

目的:保持良好的工作情绪、稳定品质、达到零故障、零损耗

特别说明:如果能将岗位上的垃圾马上清扫掉,保持整洁干净,你就会引来许多赞许惊叹的眼光:“啊!多干净的工作岗位!”同时,干净的工作环境让人感到身心愉快。

作用:经过整理、整顿,必需物品处于立即能取到的状态,但取出的物品还必须完好可用,这是清扫最大的作用。

推行要领:最高领导以身作则;人人参与;责任到人;与检点、保养工作充分结合;杜绝污染源,建立清扫基准

步骤:第一步:准备工作(常识教育)

第二步:从工作岗位扫除一切垃圾、灰尘

第三步:清扫点检机器设备

第四步:整修在清扫中发现有问题的地方

第五步:查明污垢的发生源,从根本上解决问题

第六步:实施区域责任制

第七步:制定相关清扫基准

清洁的推进重点

含义:将整理、整顿、清扫进行到底,并且标准化、制度化。

目的:成为惯例和制度、是标准化的基础、企业文化开始形成

特别说明:要成为一种制度,必须充分利用创意改善和全面标准化,从而获得坚持和制度化的条件,提高工作效率。

推行要领:贯彻5S要领,寻找有效的激励方法;坚持不懈;一时养成的坏习惯,要花十倍的时间去改正;彻底贯彻3S

推行“透明管理”

步骤:

素养的推进重点

含义:对于规定了的事情,大家都要按要求去执行,并养成一种习惯。

目的:让员工遵守规章制度培养良好素质习惯的人才铸造团队精神

特别说明:修养强调的是持续保持良好的习惯。

作用:重视教育培训,保证人员基本素质

持续推动4S,直至成为全员的习惯

使每位员工严守标准,按标准作业

净化员工心灵,形成温馨明快的工作氛围

培养优秀人才,铸造战斗型团队

成为企业文化的起点和最终归属

推行要领:持续推动4S直至习惯化

制定相关的规章制度

教育培训

激发员工的热情和责任感