1955年提出“2S”,即整理、整顿,“安全始于整理,终于整理整顿”,后来生产控制和品质的需要,逐步的提出了另外的3S,即“清扫、清洁、素养”。

1986年日本的5S/6S专著逐渐问世,从而对整个现场管理模式起到了冲击的作用,并掀起了5S/6S的热潮。

现在,5S/6S不但在日本流行,而且已经成为世界企业学习与应用的一种潮流。

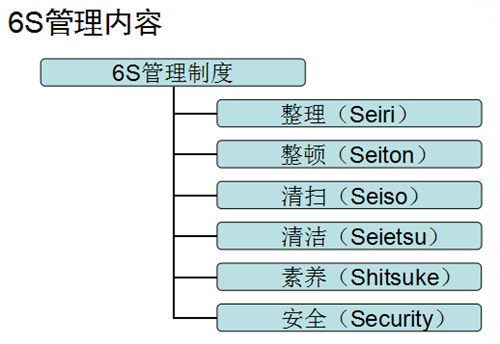

6S管理内容

一、6S管理的6个要素:

1.整理(Seiri):

整理的定义:将工作场所的任何物品区分为有必要和没有必要的,出来有必要的留下来,其他的都消除掉。

整理对象:主要在清理现场被占有而无效用的“空间”

目的:清除凌乱的根源,腾出空间,空间合理利用,防止误用、勿送,打造清爽的工作场所。

2.整顿(Seiton):

整顿的定义:把留下来的必要用的物品依规定位置摆放,并放置整齐加以标示。

整顿对象:主要在减少任意浪费时间的场所。

目的:工作场所一目了然,消除寻找物品的时间,整整齐齐的工作环境,消除过多的积压物品,节省寻找物品的时间,这是提高效率的基础。

3.清扫(Seiso):

清扫的定义:将工作场所内看的见与看不见的地方清扫干净,当设备出现异常时马上及时进行修理,使之恢复正常运转状态。清扫过程是根据整理、整顿的结果,将不需要的部分清除去,或者表示出来放在仓库之中。从而保持工作场所干净亮丽的环境。

清扫对象:主要在消除工作现场各处所发生的“脏、污”。

目的:保持工作环境的整洁干净;保持整理、整顿成果;稳定设备、设施、环境质量、提高产品或服务质量;防止环境污染。

4.清洁(Seietsu):

清洁的定义:维持以上整理、整顿、清扫后的局面,是工作人员觉得整洁、卫生。

清洁对象:工作区域、环境。

目的:养成持久有效的情节习惯,维持和巩固整理、整顿、清扫的成果。

5.素养(Shitsuke):

素养的定义:每位成员养成良好习惯,并遵守规则做事,培养积极主动的精神(也成习惯性)。

素养对象:主要在通过持续不断的6S活动中,改善习惯、提升品德。

目的:提升员工素质,使之有积极主动的态度,营造团队精神。

6.安全(Shitsuke):

安全的定义:要建立、健全的安全管理体系,重视全员安全教育,每时每刻都有安全第一的观念,防范于未然。

目的:建立起安全生产的环境,所有工作应建立在安全的前提下。

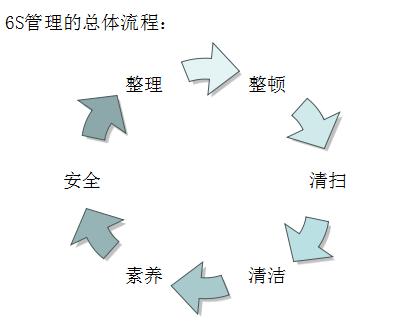

二、6S管理的总体流程:

1.6S管理中的6个要素不是孤立的,而是一个有机的整体:首先整理是指丢弃无用物,保留有用物,是改进工作场地的源头;整顿是整理后的一个环节,包括重新规划与安排;清扫是指营造干净、整洁的工作现场,为提高高品质服务与生产打下基础;更为重要的是工作现场的良好状态是需要时刻保持的,清洁就是对整理、整顿、清扫工作的规范化和制度化管理。以便能够使整理、整顿、清扫工作得以持续化开展,保持良好的整理、整顿、清扫水平,将运动化改为常规行动,形成管理制度并长期贯彻实施;素养要求员工有用自律意识,养成自觉进行6S管理的习惯,这样就变“制度、要求”为人的“意识、习惯”。安全则是要求企业员工每时每刻都有安全第一的观念。

总的来说,整理、整顿、清扫时具体内容;清洁是制度化、规范化的保持3S水平,素养是养成习惯、遵守纪律、规则、严谨认真;安全是基础中的基础,尊重生命,杜绝违章。

2.6S管理是企业各项管理的基础,在推行过程中,通过开展整理、整顿、清扫、安全的基本活动,可以形成制度化的清洁活动,能够营造出“对错一目了然”的工作现场,能够培养员工从小事做起、从自身做起、凡事养成认真的习惯,能够提高品质和员工素质,进而提升企业的形象和核心竞争力。

三、6S管理的实施要领:

6S管理是企业各项管理的基础,在推行过程中,通过开展整理、整顿、清扫、安全的基本活动,可以形成制度化的清洁活动,能够营造出“对错一目了然”的工作现场,能够培养员工从小事做起、从自身做起、凡事养成认真的习惯,能够提高品质和员工素质,进而提升企业的形象和核心竞争力。