精益生产之现场管理

如何实施定置管理

1、进行工艺研究

2、对人、物结合的状态分析

3、开展对信息流的分析

4、定置管理设计

5、定置实施

如何实施目视管理

规章制度与工作标准公开化

生产任务与完成任务情况图表化

与定置管理相结合,实现视觉显示信息标准化

生产作业控制手段的形象直观与使用方便化

物品的码放和运送的数量标准化

现场人员着装统一化与实行挂牌制度

色彩的标准化管理

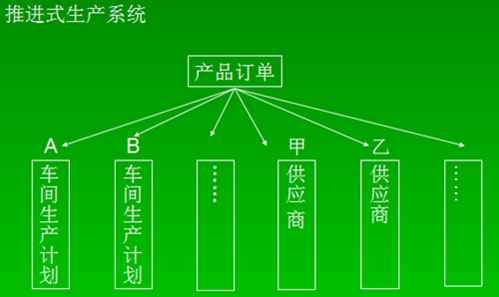

对于企业的生产计划,传统的生产方式采用以物料需求谋划(MRP)为主的“推进式“生产控制系统。

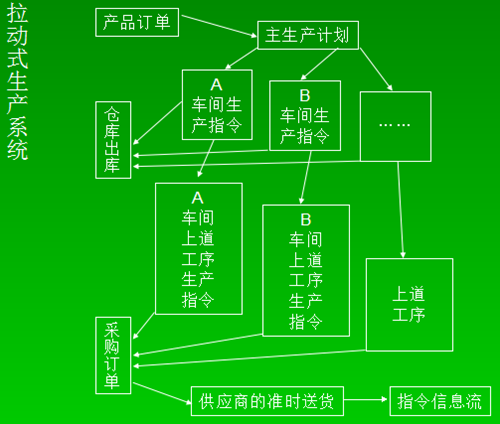

精益生产方式则采用以看板管理为主的”拉动式“生产控制系统。我国企业应结合具体情况及市尝企业现状、根据自身的企业型态,将物料需求谋划(MRP)与看板管理相结合,建立真正有效的精益生产控制系统。

如何选择生产系统

推进式生产系统

拉动式生产系统

识别企业的生产系统,选择最优级生产系统

通过以下四种观点,了解企业的生产型态

产品的种类和生产量:从品种的数量和生产量的大小去观察生产

接到订单的时期:从接到订单的时期观察生产

生产的连续性:按生产的方式决定连续生产或是达到一定数量后再生产

启用库存品和生产的关系:从接到订单再雇用库存去观察生产

企业只有接到订单,产品的生产才算有效。从接到订单的时期看生产,可把生产分为三种型态:

预先生产——预估(计划)生产型;

接单生产——个别订货生产型;

零件预先生产——混合生产型

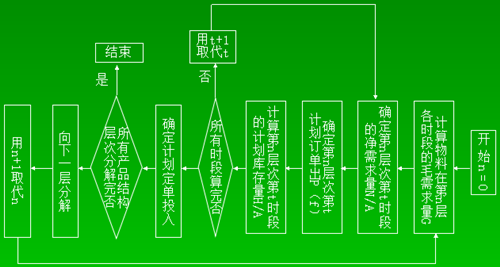

如何实现推进式生产——MRP

MRP定义

MRP(MaterialRequirementsPlanning,物料需求计划)是20世纪60年代发展起来的一种计算物料需求数量和需求时间的系统。所谓“物料”,泛指原材料、在制品,外购件及产品。

最初的MRP仅仅对物料进行计划,但随着计算机能力的提高和应用范围的扩大,MRP涉及的领域也同时随之拓宽。

MRP的基本任务

从最终产品的生产计划(独立需求)导出相关物料的需求量和需求时间;

根据物料的需求时间和生产(订货)周期来确定其开始生产(订货)的时间。

MRP的基本构成

主生产计划

物料清单

库存信息

MRP运算逻辑图

如何创建拉动式生产系统

拉动式生产是精益生产的中心思想之一。所谓拉动,就是完全以客户需求为驱动,以“看板”为链条,将后道工序的物料,直接作为前道工序的定单,拉动前道工序的生产。精益生产方式的生产系统采用拉动式系统。

1、精益生产方式的特点

1-1、真正实现按需生产

1-2、看板代替计划表

1-3、力求生产准时

2、创建拉动式生产系统

2-1、了解生产计划种类

在精益生产方式中,通常根据企业的市场预测制定三个阶段的生产计划:

2-1-1、长期计划:年度或3-5年计划

2-1-2、中期计划:未来数月的,如季度或月度计划

2-1-3、短期计划:当月计划、周计划、日计划等。

2-2、制定生产计划

2-2-1、长期计划

2-2-2、中期计划

2-2-2-1生产计划大纲

2-2-2-2产品出产进度计划

2-2-3、短期计划

2-2-3-1、物料计划

2-2-3-2、总装计划

2-2-3-3、生产能力需求计划

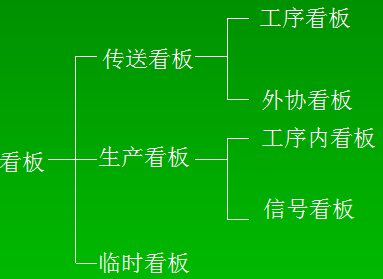

如何进行看板管理

看板管理可以说是精益生产方式最显著的特点。看板只有在工序一体化、生产均衡化、生产同步化的前提下,才有可能运用。

在引进精益生产方式以及看板方式进,最重要的是对现在的生产系统进行全面的改组。

1、看板的机能

1-1、生产以及运送的工作指令

1-2、防止过量生产和过量运送

1-3、进行“目视管理”的工具

1-4、改善物流程序的工具

2、看板的种类

3、看板的使用方法

3-1、工序间物流与信息流

3-2、工序内物流与信息流

4、看板管理的目的:实现适时、适量、适物生产

4-1、通常,可以用下述方法来控制与调整在制品的数量

4-1-1、前工序生产的均衡化

4-1-2、减少看板

4-1-3、全员参与

如何将MRP和看板管理结合使用

1、MRP与看板管理之间的差异表现在下列方面

1-1、主生产计划

1-2、物料需求计划

1-3、能力需求计划

1-4、仓库管理

1-5、生产线在制品管理

1-6、技术支撑

1-7、售货员素质要求

1-8、适用行业

2、一种结合WRP和看板管理的模式

2-1、MRP系统制定维护主生产计划

2-2、MRP系统计算物料需求计划

2-3、生产现场彩看板管理