向零故障挑战

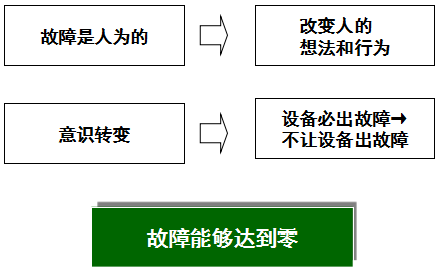

故障零化的原则

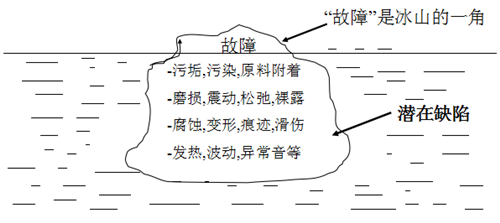

把潜在的缺点显露出来,可以防患于未然!

潜在缺陷的分类

物理的

物理上看不见而被搁置的缺陷

·不分解看不见的缺陷

·因安装位置不好而看不见的缺陷

·因垃圾、脏而看不见的缺陷

心理的

因作业者或保全人员的意识或技能不足不能发现而被搁置的缺陷

·不关心

·不知道

·认为这种程度可以忽视

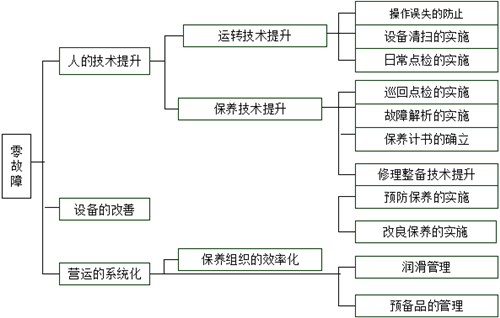

零故障的实施三大方向

精益生产消除故障五个主要着眼点

·保持基本条件:设备的清扫点检,污染防止,润滑加油,紧固等.

·遵守使用条件:设备操作规范,注意事项,负荷条件.

·根除劣化:设备检修元件更换,维修,故障分析与维护改进.

·改善设计弱点:掌握设备构造与机能,设备改良明确前3条的正确做法.

·提升操作,维护人员能力,操作者自主保全教育,维修者保全技能教育.

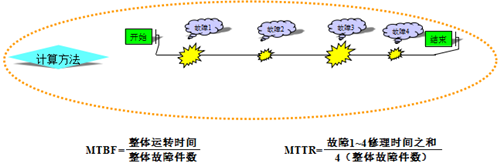

设备管理2大重点指标

MTBF(MeanTimeBetweenFailure)一般以(小时)为单位

@生产设备从本次故障到下次故障的平均间隔时间。

MTTR(MeanTimeToRepair)一般以(秒)为单位

@生产设备从故障发生起,到修理结束,能够正常生产为止的平均处理时间。

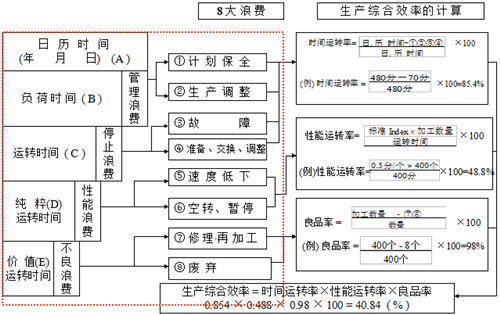

设备的8大浪费和生产综合效率的关系