精益生产必须要现场布局最佳化

一、人力调配式布局

1、A路线最近←→B路线较远

3、TC=TotalCost总成本观念浮现

二、利用简易运输模式Transportation

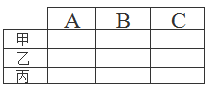

1、矩阵分析图

精益生产的

DMAIC改善手法

一、21世纪以DMAIC模式补强PDCA模式

1.D-Define办定—ABC重点管理

2.界定二者最重要

·客户要求的时限/内部客户以后工序为大

·关键核心的流程/缩短最重要流程的时间

3.M-Measure量测—一切以客观量化为准(M±S)

4.A-Analysis分析—以统计制程管制SPC技巧为主

二、改善时要找出关键成功因子(KSF-KeySuccess)—借用DOE实验计划手法

精益生产中以指标管控

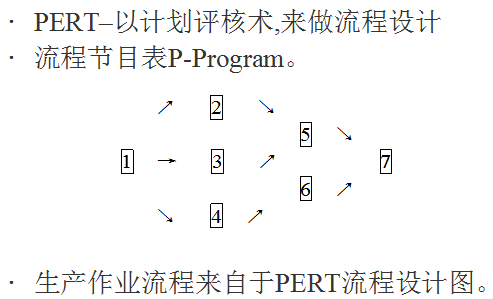

精益生产中要会流程设计

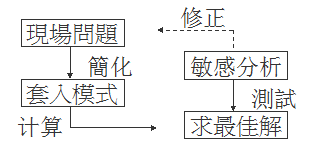

精益生产要借用运作管理

一、现场问题一定有别于理论模式

二、四大步骤

三、新IE并不能使用其计算值做答案

1、逐步修正原有的不佳之处—Improve改善

2、整体设计完后以实验(际)Data说明—Experiment

四、新旧IE在工厂中的角色

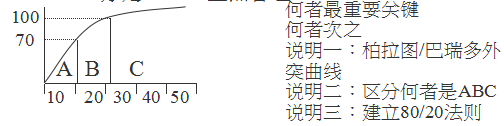

LP中快速估算不良率/失败率技巧

一、精益生产必须有考核标准

1.订的标值—完成时间/所用人力/材料费用

2.表现的工作绩效Performance

3.二者则是以M±S做标准,但转变成X±3б型式

4.CP值=目标值/表现值

5.CA值=目标值与表现的偏差程度

二、简易计算

1.目标值600箱±50箱

2.绩效值594箱±30箱(X±3б)

3.CA值=(600-594)/(50+50)/2=0.12

4.CP值=(50+50)/(30+30)=100/60=1.67

多能工人员调配技巧

一、多能工体系必须建立

1.资深员工必须拥有多项技能—当技术员工不足时可去补位增加人力

2.可使产能不会因技术员工短缺而降低

3.适用于夜间及周六/日加班时的后备人力

二、最佳化调配技巧可借用运输模式

合法合理的产能增加技巧

一、由价值分析/价值工程(VA/VE)来导入

1.V=F/C价值=功能/成本

V=ValueF=FunctionC=Cost

2.价值添加Value提昇即是生产过程中的工作,但是:

1.↑V=↑↑F/↓C 2.↑V=↓F/↓↓C 3.↑V=-F/↓C 4.↑V=↑↑↑F/↓↓↓C

说明:第四项才是现代化精益生产的合理化模式

二、合法合理化提高产能

1.提升人工价值5.指标抓出问题

2.减少平衡差距6.外包授权分工

3.加强机器稼动7.培训降低不良

4.稽核供货品质