JIT在制造过程实施的二大要点

在制造过程中追求:

1、生产同期化

2、生产一个流

精益生产第一要点:生产同期化

个别效率与整体效率

个别效率

将一件工作尽可能细分成许多小工作,让每一位作业人员仅从事一件细分的工作,同时为了激励作业人员的生产效率,又设定了各种激励奖金,以作业者个人效率为重点进行鼓励。

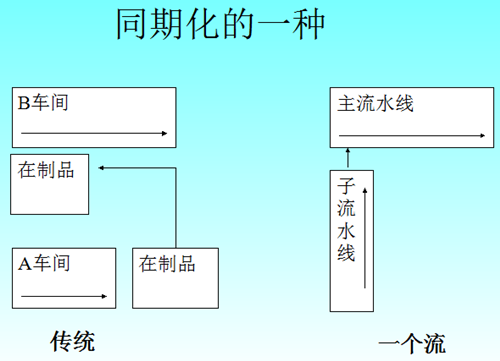

同期生产

不同车间要与主生产计划同步,不留库存,不要入库、保管、出库的过程

除主生产计划以外,其他车间不要调度员(统计员、计划员)安排生产计划

消除中间层,缩短前置时间(LeadTime),管理扁平化

一个流特点----单件(单批次)生产

做一个、传送一个、检查一个单件(单批次)生产

在制品最小化,搬送最小化,生产时间最短,

问题发现及时,品质成本低

实现一个流准时化需要的变革

工厂布局与一个流

瓶颈工序——设备问题与设备效率提高

人的效率——标准时间与动作分析

“万能工”与柔性组织

工厂布局与一个流

集群导向布局:

同类工艺的集中放置在一起.

产品工艺导向布局:

按产品工艺流程,一个流向布局

混合布局:

集群导向布局+产品工艺导向布局

1、将特大型设备的工艺采用集群导向布局

2、一般设备、手工作业采用产品工艺导向

精益生产JIT生产方式的导入顺序:

改善的着眼点:

从现场5S为基础

由点到线,由线到面,由面到链。

1、先从制造过程瓶颈点、问题点改善。

2、在不断积累对瓶颈、停滞、搬运、库存等点的改善,所有的物、人被激活使之流动,变成“流水线”

3、以选定的样板产品纵向展开,完成了线的改善之后,就让别的车间向这个车间看齐,就变成“面的改善”。这一般称为“横向展开”。

4、最终为链的改善:销售←生产→供应商