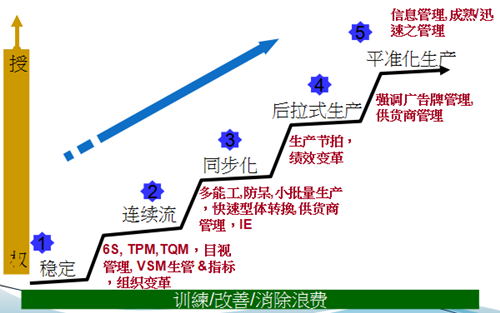

稳定(Stability)

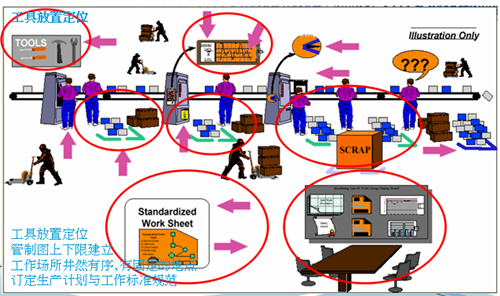

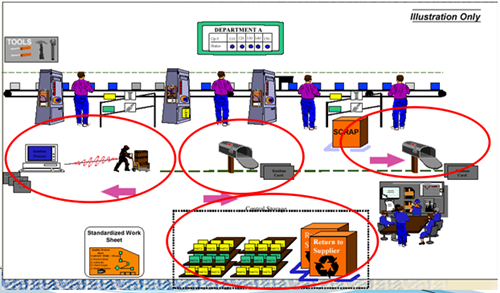

定义:知道不稳定存在,及知道如何消除它。

目标:找到不稳定的原因,在组织内培养能力,诊断并消除它们。

预期改变:这种转换是从传统组织到一个每件事物皆有定位,且各自在其定位上的组织。除此之外,共同努力于改善设备的操作时间,以及了解制造高质量产品的必要性。干部与员工的关系被界定与改善。

使用工具:所需使用工具包括6S;目视管理;TPM;精实训练;价值溪流图之绘制,以及改善小组。

让流程中的变异受到控制

提供减少浪费的环境

展现快速工作上的冲击

连续流(ContinuousFlow)

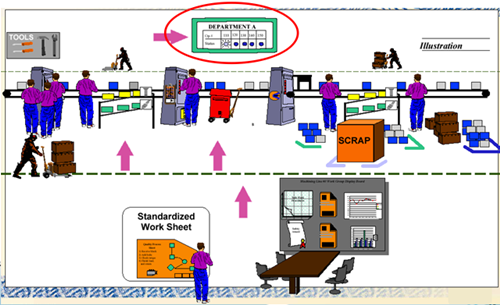

定义:指所有操作流程都可以顺畅地运作。

目标:界定为什么流程无法连续,及减少瓶颈。

预期改变:从因为修理、缺料、不适当的方法以及换线而停线的流程,转换到工作站之间可以畅流。

使用工具:必要工具包含防呆措施;快速换线;最小/少输送流程;多能工;定拍点;小批量生产

减少在制品、时间

增加流程弹性

增加工作站间的重复性

同步化(StandardizedWork)

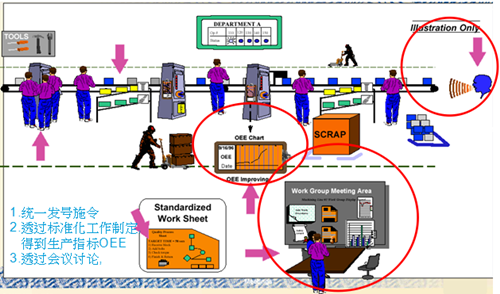

定义:与客户端需求同步的速率生产。

目标:确保生产速率恰等于客户所要求的速率。

预期变化:将焦点置于生产达标率,转换到将焦点放在达到客户需求。

使用工具:节拍时间;单件流;工作组织团队工作;工序平衡;在线货架容量最大与最小之程度;防呆与快速换线。

与客户要求同步操作(节拍时间)

创造有规律的流程重复性

后拉式生产(PullProduction)

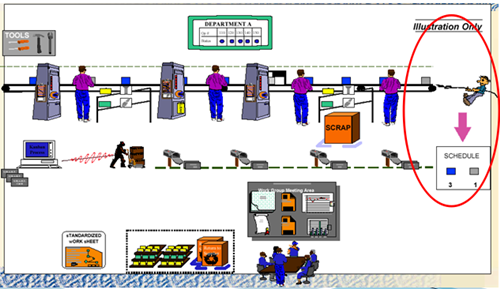

定义:在正确的时间、地点、数量,正确的对象;而且没有多余的。

目标:让下游工序在完成一个产品后,才从上游工序取得(拉)所需对象。另一目标是让物料及其供货商在他们被需要的时后,才进入工作站完成生产流程。

预期改变:一个储存许多对象的流程,转换到只有一个准备好的对象满足生产流程。(刚好在所经流程需要时完成)

使用工具:广告牌管理;供应链管理;每日生管达标率;规律的生产流程,小组的持续改善。

创造一个以客户要求为主,与操作工序连接的物料填补环境

精益生产的五个阶段进程