把握丰田改善活动的意识

丰田的四种改善意识

1、改善意识一:应对企业环境变化的关键词不达意;

2、改装意识二:丰田车间的改善观;

3、改善意识三:从否定生产现场的思考出发

4、改善意识四:永无终点

丰田公司改善活动坚持三个原则

*“消除”的思考是要时刻在生产过程中抱有发现、分析、判断“消除”的意识;

* “减少”的活动包括减少浪费、成本、时间、空间、人员投入等。

*再一次寻找机会的活动就是要善于发现生产过程中的每一个可以改善的机会,以便实现持续的改善

丰田公司改善方向

首先进行作业改善,然后进行设备 改善,“作业改善就是在运用现有设备的基础上实施最好的方案”。

◎用作业改善能够实现,再花费大量资金进行设备改善就是方法失误。

◎在没有形成程序化、标准化的作业现场进行设备改善,其失败的可能性比较大。

◎改善方案并不一定能够成功,如果为作业改善,失败了可以再改;需用如果为设备改善失败,则会浪费以前的全部投资。

要推行改善活动的五种方法:

1、正确理解作业对象的特性,作业对象便会主动提示好的方法。

2、忘记现在所使用的方法,观察作业对象,发现新的方法。

3、掌握是否以高于“必要”层面的资源和手段达成了结果。

4、进行逆向思考,会意外发现更简单的方法。

5、积极采用5W(5个Why)发现复杂性的根本原因,创造引发根源的相反条件,避免根源问题再次产生。

认识丰田改善活动开展方式

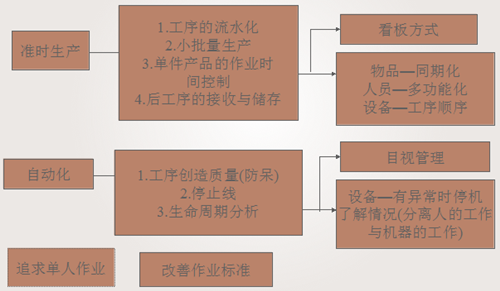

采用准时年产标准:准时生产(JIT)活动标准即为改善活动的评价标准,所谓准时生产就是在必要的时间生产必要数量的必需品.具体从五个方面去理解:

1.不是高产量高速度生产,而是在需要时期生产出符合需要数量的产品.

2.不是将前工序的产品硬推给后工序,而是由前工序向后工序索取其所需要的产品与数量.

3.不能把工序中或者工序间的存量当做必然现象,而要把它的存在看做最差的情况努力缩减.

4.不是能大量生产少品种的固定生产体系,而是能消化多品种少量生产的灵活生产体系.

5.不能只考虑无条件扩大生产能力的设备可动率,而是要进行设备管理,能实现必要时随时可以满足需要的设备稼动率(设备稼动率是指设备在所能提供的时间内为了创造价值所用的时间所占的比重,即设备稼动率=(作业时间-流失时间)/作业时*100%

理解和推行自动化

(1)丰田自动化生产的特征

发出异常或问题,自动感应并停止运行(AutoStop技能)

发生异常时自动停止,便于寻找原因

可以分离人和机器(可以负责完成多工序或大工序)

不生产\不发送不良品

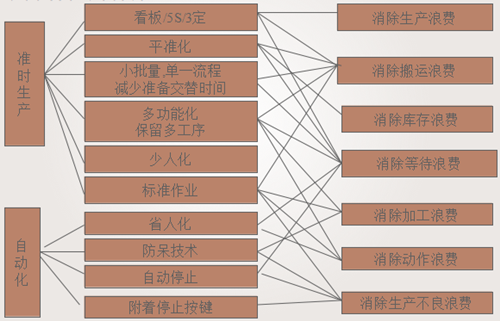

(2)自动化的体系

1)“5S”包括整理整顿清扫清洁素养;“3定”是指定点定容定量;

2)平准化是多品种混合流水线生产中一个概念,实施平准化生产不仅要达到产量上的均衡,而且要保证品种工时和生产负荷的均衡.(平准是要求生产平稳,均衡地进行,平准化程度越高,生产资源闲置或等待的浪费机会就越小)

3)小批量为满足小批量生产的需要,就需要减少在不同批量生产工序或生产线的转换时间,即减少交替的时间,进而减少成本.

4)多功能化是为了达到少人化调整生产布局变更生产线的目的所提出的必然要求,多功能化就是要求作业人员能够熟练多个岗位劳动技能.

5)少人化是为了适应产品需求的变化,使作业现场的作业人数具有灵活性,少人化通过人力资源的调整和再配置,达到了与提高生产率相同的效果.

6)标准作业是进行高效率生产的基础,也是生产改善的基础.标准作业能够确保员工在不同的工作单元之间转换时不会发生混乱效率降低质量异常等情况.

7)省人化即减少人数即省人化,而不是简单地减少工数,即省力化.

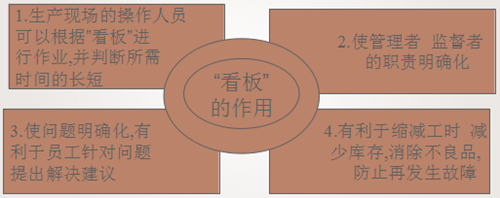

了解丰田精益生产看板管理

(1)看板的作用:”看板”是丰田公司生产系统执行准时生产和自动化体系的重要工具.主要体现在四个方面:

(2)看板使用应遵循六项规则

1.没有看板不能开展生产活动也不能进行搬运

2.前工序应按看板标示的顺序进行生产

3.前工序只能生产看析上标示的需要数量

4.后工序只有在必要的时候,才向前工序领取必要数量的产品

5.不良品不能送往后工序

6.看板的使用数目应尽量减少