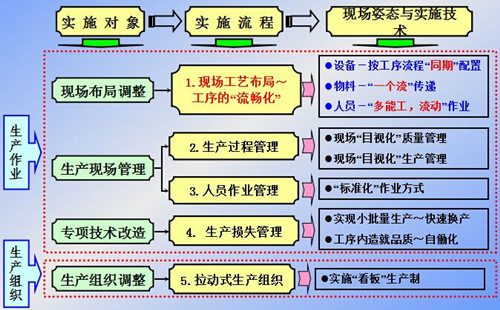

建立“准时化(JIT)”生产系统

精益生产的现场姿态与改善技术

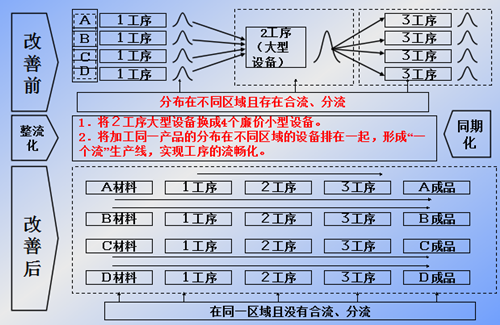

工序的“流畅化”~~达成目标

有效地缩短生产交货周期;

减少工序间在制品存储量;

及时发现质量异常,有效杜绝批量不良;

实现“节拍式”生产,提高生产效率;

有效控制生产节拍,掌握生产进度安排;

易于暴露问题点,有效揭示生产运行体系的不良环节;

成为提升企业生产管理水平的“推动力”。

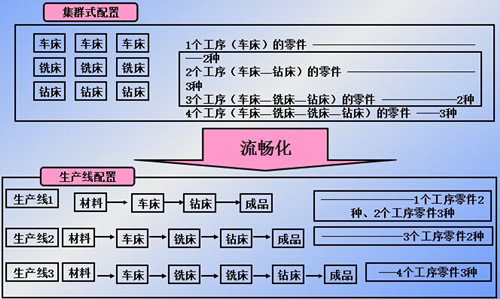

“工序流畅化”基本理念图解

工序流畅化——实施对策

备式样与布局——整流化(例1)

⑵整流化——例2

精益生产设备的管理与控制

(1)设备负荷能力的选型:

设备间实现“同期化”生产,对于计划购入设备的负荷能力的确定,取决于T.T时间的选定

(T.T=全年工作日×每日工作小时×60/生产线的计划年产能力)。

(2)设备配置数量的确定:

在划分某种产品的主要工艺流程后,依据实际设备生产节拍与标准工时(T.T)的比值确定每工序的设备配置台数;平衡各工序作业时间,确保重点设备的运转率。在同一工序具有两台以上设备,进行工艺的重新划分,利于在制品的物流传递。

(3)生产线中设备的布置:

为消除工序间的在制品,实施“工序的流畅化”,保证“一个流”的生产方式;设备的摆放按工序的顺序配置,设备间距在保证维修条件的基础上不超0.5M

(为缩短生产线长度,节省占地面积,缩短操作者的步行时间);为对应“一人多机”的操作方式,生产线布局采用U形布置为最佳方案;且为提高工作效率,降低劳动强度,设备的操作高度尽量统一。

(4)设备的式样:

①设备的运行控制尽量采用自动方式(如:设备启动后自动运转、加工、停止),使人的作业与设备加工分开,避免由人监控,提高人的工作效率,消除等待时间。

②设备的附件(如:液压站等)布置于设备后部或上部,缩小设备的宽度,达到缩短生产线长度,节省占地面积,缩短操作者的步行时间的效果。

③设备维修部位采用前后方向设置,避免侧面为维修方向 。