|

遵循“从点到面、一厂一策、全员参与、久久为功”的思路,攀钢钒聚焦生产现场,瞄准安全、效率和质量,找差距、补短板、强弱项,持续推进精益管理,不断完善“五制配套”模式,着力打造最优工厂,精益理念渐入人心,基础管理大幅提升,发展动能不断增强。

从点 到面 调动全员力量 竞争在市场,竞争力在现场。基础管理是一项系统性长期性工作,攀钢钒持续学习和贯彻精益思想,多次组织领导干部参加精益管理导入培训、交流研讨、对标考察和现场诊断。对精益管理是什么、能给企业带来什么好处、怎么推进等问题,逐渐在管理层形成了共识,就是要把精益管理作为夯实基础管理的重点工作来抓。

攀钢钒由管理创新部统筹协调需求分析和方案策划;二级单位“一把手”牵头,明确责任,扎实推进。同时,制定了激励措施。管理创新部实施专项奖励,每季度兑现;二级单位对作业区进行“羚羊旗”和“蜗牛旗”评比,营造“比学赶超”的氛围,激发了职工推进精益工作的热情和动力。

冷轧厂设备室镀锌电控点检班在现场5S管理、设备TPM管理、班组管理及精益工具应用等方面下功夫,获得了“羚羊旗”。该班班长赵勇说,获奖是认可,更是鼓励,他们将秉承“讲求实效、提升品质”的理念,把班组打造成为一支“快速、专业、高效”的队伍。

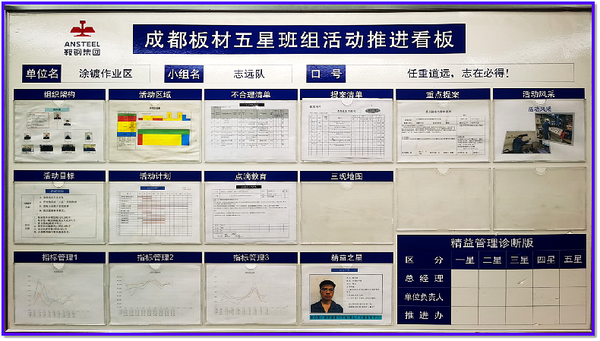

在攀钢钒,像冷轧厂设备室镀锌电控点检班的班组还有很多。他们通过召开讨论会、设置宣传栏等,积极营造精益管理氛围;创建微信、QQ群,及时传播精益管理信息;开展现场问题随拍活动,随时督导改善。经过全体职工的积极参与,现场定置管理整洁有序,职工面貌焕然一新,经济技术指标明显提高,有效提升了基层基础管理水平。

一厂 一策 打造卓越现场 攀钢钒推进精益管理第一阶段的目标是打造卓越现场,通过坚持现地、现物、现实“三现主义”,狠抓5S管理、SOP管理、TPM管理和精益班组建设,采用初期引入、扩大试点、全面推广和系统运行四步走的策略,扎实稳步推进,实现安全、经济、高效生产。

卓越现场

打造!

——初期引入。在金属制品公司开展5S管理和TPM管理等活动。项目完成后,该公司设备故障时间降低了36%,换辊时间降低了13%,现场环境明显改善,基层管理者在组织、沟通、汇报和改善等各方面能力大幅提高。

——扩大试点。在炼铁厂开展5S管理,在提钒炼钢厂开展SOP管理,在冷轧厂开展TPM管理。提钒炼钢厂冶炼作业区阮华康积极参与编写SOP,他说,平时怎么干就怎么写,最终发布的SOP有文字有图片,哪一步做什么、怎么做都写得很详细。通过参与SOP编写使工作思路更清晰、标准更明确,对提升操作标准化水平是一个很大的促进。

——全面推广。2021年3月,攀钢钒在所有二级单位推进5S管理;2021年7月,全面启动SOP管理,计划通过3年时间,完成所有标准化作业的SDCA循环,确保生产运行更加高效。

目前,攀钢钒正在如火如荼地推进精益管理。所有11家二级单位均开展了5S管理和SOP管理,7家推进了TPM管理,9家开展了精益班组建设。

规范 有序 人员素质大幅提升 通过持续学习运用精益管理工具,攀钢钒现场5S管理、TPM管理、作业标准化、人员素质提升取得明显进步。

去年,攀钢钒共打造5S标杆区域2076个,完成设备清扫647台,开展精益班组建设410个;梳理SOP5031份,编写完成4117份,岗位培训2594份,现场稽核1432份。

通过开展各项培训和改善活动,现场环境明显改善,人员素质显著提升。办公室、休息室、中控室、库房、生产现场等场所经过整理、整顿和清扫,解决了物品无序堆放、安全隐患较多等问题。环境变好,工作更安全,传统观念逐渐改变,大家从犹豫到主动参与,在拥抱变革的同时,能力和素质得到了明显提升。

2022年,攀钢钒将按照鞍钢集团二届五次全委(扩大)会议和职代会提出的以精益管理为着力点推动基础管理实现新突破的要求,坚持系统思维,协同推进,把基础管理工作与生产经营目标相结合、与鞍钢集团“合规管理强化年”工作相结合、与深化三项制度改革相结合、与数字化转型相结合、与转变干部作风相结合,建立季度例会、定期评比、专项奖励、宣传引导等工作机制,配置各种资源,扎实、有序、高效推进基础管理工作。 (责任编辑:admin) |